Хромирование деталей

Содержание:

- Необходимое оборудование

- Подготовка обрабатываемой детали

- Методика хромирования металла своими руками

- 1 Принцип работы хромирующей установки

- Какие компоненты образуют электролит и как его приготавливают?

- Что нужно учесть

- Подготовительная работа

- Подготовительные работы

- 4 Химреагенты для хромирования

- Покрытие твёрдым хромом.

- Суть гальванического хромирования металла

- Обработка посредством напыления

- Суть гальванического хромирования металла

- Особенности хромирования ванной

- Двухслойные комбинированные покрытия

- Зачем нужно хромирование?

- Твердое хромирование

- Классификация

- Черное хромирование

- Технологические особенности процесса, варианты выполнения

Необходимое оборудование

Инструменты и оборудование:

- Источник постоянного тока с возможностью регулировки выходного напряжения. Обработку деталей малого размера допустимо проводить при использовании зарядного устройства для мобильных телефонов.

- Гальваническая ванна. Должна изготавливаться из термоустойчивого пластика или стекла. Главное условие — устойчивость к высоким температурам.

- Термометр — необходим для контроля температуры при проведении рабочего процесса.

- Нагревательный элемент. Лучший вариант — тэн из керамики. Нагреватель должен выдерживать длительное воздействие кислот.

Для обработки нужно устанавливать не менее двух гальванических ванн, чтобы постоянно не менять реактивы в одной емкости.

Гальваническая ванна (Фото: Instagram / galvaprom)

Подготовка обрабатываемой детали

Качество и долговечность нанесённого слоя хрома зависит от подготовки окрашиваемой детали. Хромированная поверхность должна идеально удовлетворять все требуемые параметры очистки. Этим можно заняться пока готовый раствор отстаивается после «проработки» электрическим током.

Очистка и обезжиривание

Металлическая деталь должна быть полностью очищена от любого мусора, лакокрасочного покрытия, грунтовки, ржавчины и т. д

Отнестись к этому этапу подготовки следует с особым вниманием, ведь от этого зависит качество хромирования. Даже если деталь подвергалась частой покраске, справиться с этим поможет наждачная бумага или специальная шлифовальная машина

При использовании абразивных насадок или жёстких дисков аналогичных наждачной бумаге очистить поверхность металлического изделия не составит труда. Шлифовальная машина поможет даже сгладить все царапины и сколы, сделав поверхность идеально ровной.

https://youtube.com/watch?v=G5UHXgaWM8M

После того как поверхность полностью очищена от грязи и краски, следует перейти к обезжириванию. От качества этой процедуры также зависит качество нанесения слоя хрома.

Обезжиривание — это приготовление специального раствора, который включает следующий компоненты:

- гидроокись натрия — 150 г/л;

- кальцинированная сода — 50 г/л;

- силикатный клей — 5 г/л.

После замешивания раствора для обезжиривания деталей он нагревается до температуры 80−90 градусов по Цельсию. Изделия в нём выдерживаются в течение 20 минут, но если поверхность отличается сложным рельефом или сильно загрязнена, то время увеличивается до 1 часа.

Методика хромирования металла своими руками

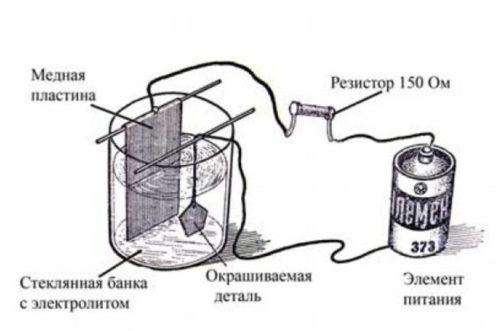

Оборудование для хромирования металла достаточно несложно изготовить самому. В большинстве случаев в его состав входят:

- стеклянная или пластиковая емкость;

- теплоизоляция и герметичная крышка рабочей емкости;

- нагревательный элемент с терморегулятором;

- источник питания мощностью 1 кВт и напряжением 10÷12 В;

- свинцовый анод с клеммой;

- приспособление для подвешивания и зажим для крепления детали с клеммой;

- емкости для травления и промывки, провода, подставка и прочее второстепенное оборудование.

Компоновка такого комплекта для хромирования зависит от размеров и особенностей входящих в него элементов и делается «на глазок», с дополнениями и изменениями по ходу изготовления. О токовых режимах лучше заранее почитать в специализированных изданиях или пообщаться со знающими людьми на профильных форумах. Там же можно обсудить вопрос влияния хрома на свойства стали и других металлов, т. к. у хромированной детали несколько изменятся механические характеристики.

Подготовка поверхности к хромированию

Хромирование алюминия и его сплавов требует особого подхода к предварительной обработке поверхности этих металлов, т. к. на них всегда присутствует устойчивая оксидная пленка. Последовательность их подготовки к гальванике выглядит так:

- Промывка всей поверхности металла в бензине.

- Удаление следов бензина в горячей мыльной воде.

- Травление в смеси азотной и плавиковой кислот (соотношение пять к одному).

- Ополаскивание в холодной воде.

- Помещение изделия в гальваническую ванну.

Все операции следует выполнять в непрерывной последовательности, а погружать металл в электролит нужно под током.

1 Принцип работы хромирующей установки

Достаточно лишь приобрести оборудование для хромирования, и можно приступать к работе. Но все это далеко не так просто. Хотя удобная действительно существует негабаритная установка для хромирования. Выпущена она была в США не так давно и состоит из стенда, набора манометров, пистолета обдува и пульверизатора. Прилагается и инструкция по пользованию. Но стоит такое устройство прилично: около 2000 долларов. Более дешевый аппарат был выпущен и в России. Казалось бы, вот оно решение в вопросе защиты деталей автомобиля или иных металлических поверхностей! Но в названии устройства умышленно опущено ключевое слово «декоративное». Именно для подделки под хромирование и предназначено это оборудование.

Оборудование для хромирования

Оборудование для хромирования

Принцип работы прост. Сначала готовится поверхность: ее зачищают от защитного слоя краски, шлифуют, обезжиривают и покрывают слоем надежной грунтовки. Желательно подвергнуть ее тепловой обработке, чтобы грунт получил более надежное сцепление с поверхностью. На остывшую деталь напыляется слой хрома. Люди, которые пользовались устройством для хромирования деталей, утверждают, что потребуется еще дополнительная защита в виде слоя лака или нанесения самоклеящейся пленки. Как мы все понимаем, такое «хромирование» не создаст барьера для коррозии.

Нанесение покрытия

Нанесение покрытия

В действительности под хромированием следует понимать химическую или электрохимическую реакцию металла и реагентов, в результате которого на поверхности образуется тонкий защитный слой (в данном случае слой хрома).

Какие компоненты образуют электролит и как его приготавливают?

Химическое хромирование в домашних условиях проводят только после того, как был приготовлен специальный раствор (электролит). В первую очередь придётся заняться поиском компонентов, поскольку аптечные сети не распространяют подобные реактивы. В аптеке лишь можно купить дистиллированную воду, хотя её можно заменить обычной, только с небольшим добавлением соли.

- Чтобы получить устойчивый концентрат, нужен оксид хрома. Именно ангидрид хрома (Cr O3), осаждаясь на поверхности детали, образует декоративный слой. На литр жидкости требуется, как минимум, 200 г порошка.

- В создании электролита немаловажная роль отводится концентрированной серной кислоте, которую можно купить на авторынке. Необходимо 2 г вещества на литр воды.

Алгоритм приготовления электролита:

- 1Дистиллированную или обычную воду нагревают до 55–60 градусов.

- Засыпают требуемое количество окиси хрома, тщательно размешивая. Доливают воду до нужного объёма и аккуратно вводят серную кислоту.

- Далее через раствор в течение трёх часов пропускается ток. Силу тока рассчитывают исходя из того, что на литр жидкости должна приходиться мощность порядка шести ампер. Перед этим оценивают располагаемый источник тока и уточняют объем жидкости. Если мощность подобрана правильно, то электролит окрасится в коричневый цвет.

- Полученную жидкость оставляют отстаиваться на сутки.

Для дальнейшей работы также понадобится соляная кислота, какой-нибудь растворитель и свинцовый лист.

Что нужно учесть

Помещение

Если захочется произвести хромировку бампера, дисков колес, то балкона явно не хватит. Понадобится отдельное, просторное помещение.

Подготовительные мероприятия

Во-первых, чтобы качественно отполировать металл, нужно иметь определенные навыки.

Во-вторых, многие ли могут похвастать знанием химии, в частности, специфики процесса электролиза? Кто сможет правильно подобрать долевое соотношение всех ингредиентов? А ведь точность – залог качества.

В-третьих, где взять необходимые материалы? Кислоту еще купить можно, а как быть с ангидридом? Это вещество продается только юрлицам, а зайти купить его «просто так», как «зеленку» или батон хлеба – не получится. Следовательно, придется искать по знакомым. Хорошо, если такие найдутся. Кстати, и H2SO4 должна быть ЧИСТОЙ, а не той, что продается для АКБ.

В-четвертых, сможет ли «самодеятельный» мастер выдержать необходимый «токовый» режим во время приготовления раствора?

Если хотя бы один из пунктов подготовки не будет выполнен с надлежащей точностью, все остальное – «мартышкин» труд.

Оборудование

- В первую очередь – источник питания. Нетрудно подсчитать, что на емкость в 3 л понадобится ток 18 А. А сколько нужно будет для обработки, к примеру, колесного диска? Не менее 30. Ясно, что «зарядник» для АКБ не подходит – с ним получится хромировать только мелкие «детальки».

- Емкость. Вряд ли на 3, даже 5 л будет достаточно. Причем их понадобится несколько.

Технология

Главная трудность при хромировании – непостоянство концентрации всех ингредиентов. Как осуществлять контроль? Здесь нужна профессиональная подготовка.

Уважаемые Читатели! Информация более чем исчерпывающая. А заняться или нет самостоятельной хромировкой, решайте сами.

Подготовительная работа

Для выполнения хромирования в домашних условиях, требуется определённая подготовка. Первым делом подбирают подходящее для этой цели помещение. Помимо прочего, перед началом работ необходимо выполнить ряд рекомендаций:

- Позаботиться о вентиляции рабочего пространства. В помещении, оборудованном для технологической операции, должна быть не естественная, а принудительная вентиляция.

- Достать средства индивидуальной защиты: респираторную маску, защитные очки, латексные или резиновые перчатки, рабочую одежду.

- Заранее обдумать, куда будут утилизированы технологические отходы.

Подготовительные работы

Перед хромированием обрабатываемую поверхность необходимо подготовить путем удаления декоративного покрытия (лака, краски), коррозии, загрязнений способом зачистки наждачной бумагой либо шлифовальной машиной. В случае ненадлежащего качества осуществления данных работ возможно образование раковин на хромовом покрытии.

В завершение рабочие поверхности обезжиривают. Причем считается, что вещества, традиционно используемые в качестве растворителей, такие как бензин и уайт-спирит, не подходят для данной цели. Поэтому рекомендуется применять специальный раствор, который может быть сделан самостоятельно. Для этого на 1 л воды нужно растворить 150 г едкого натра, 50 г кальцинированной соды, 5 г силикатного клея. Данную смесь нагревают до 80 — 90°С и выдерживают на протяжении 20 минут в ней обрабатываемый предмет (45 — 60 минут в случае сложного рельефа поверхности).

Кроме того, объем подготовительных работ определяется материалом. Так, для непосредственной обработки, как упоминалось, подходят детали из меди, латуни, никеля. Стальные предметы необходимо предварительно покрыть данными металлами. Пластиковые поверхности обрабатывают графитосодержащим лаком либо графитным порошком и электролитическим способом при 0,7 А/дм2 наносят медь. Приготовление электролита осуществляют путем растворения на литр воды 150 г концентрированной серной кислоты, 35 г сульфата меди, 10 г этилового спирта. После обработки предмет моют и сушат.

Наконец, стальные и чугунные поверхности непосредственно перед началом хромирования подвергают декапированию на протяжении до 1,5 минут при плотности тока 24 — 40 А/дм2 в соляной кислоте.

4 Химреагенты для хромирования

Приведенные ниже составы растворов для хромирования проверены многолетней практикой использования и временем эксплуатации полученных с их помощью покрытий (количество необходимых реагентов указано в г/л и мл/л):

- Хромил фтористый – 14, натрий лимоннокислый – 7, кислота уксусная – 10 мл/л, натрия гипофосфит – 7 (кислотность раствора рН – 8–11). Рабочая температура смеси – 85–90 °С, скорость наращивания покрытия – 1,0–2,5 мкм/ч.

- Хромил фтористый – 16, хром хлористый – 1, натрий уксуснокислый – 10, натрий щавелевокислый – 4,5, натрия гипофосфит – 10 (рН – 4–6). Температура – 75–90 °С, скорость – 2–2,5 мкм/ч.

- Хромил фтористый – 17, хром хлористый – 1,2, натрий лимоннокислый – 8,5, натрия гипофосфит – 8,5 (рН – 8–11). 85–90 °С, 1–2,5 мкм/ч.

- Хром уксуснокислый – 30, никель уксуснокислый – 1, натрий гликолевокислый – 40, натрий уксуснокислый – 20, натрий лимоннокислый – 40, кислота уксусная – 14 мл/л, натрия гидроксид – 14, натрия гипофосфит – 15 (рН – 4–6). 99 °С, 2,5 мкм/ч.

- Хромил фтористый – 5–10, хром хлористый – 5–10, натрий лимоннокислый – 20–30, натрия пирофосфат (замена натрия гипофосфита) – 50–75 (рН – 7,5–9). 100 °С, 2–2,5 мкм/ч.

Все растворы делят на кислые (уровень рН находится в пределах 4–6,5) и щелочные (показатель рН более 6,5). Первые составы предпочтительнее использовать для покрытия меди, латуни и черных металлов. Щелочные – для хромирования изделий из нержавеющих сталей. Кислые (по сравнению с щелочными растворами) позволяют получить на полированной детали более гладкую поверхность, с меньшей пористостью. Кроме того, при их использовании скорость протекания химического процесса хромирования выше. Преимущество щелочных составов состоит в более надежном поверхностном сцеплении слоя покрытия с металлом подслоя или детали.

Составы растворов для декапирования

| Составы растворов для декапирования стали | г/л | Температура раствора | Время обработки |

| Состав 1 : | |||

| Серная кислота | 30–50 | 20 °С | 20–60 с |

| Состав 2: | |||

| Соляная кислота | 20–45 | 20 °С | 15–40 с |

| Состав 3 : | |||

| Серная кислота | 50–80 | 20 °С | 8–10 с |

| Соляная кислота | 20–30 |

| Состав раствора для декапирования меди и ее сплавов | Температура раствора | Время обработки |

| Серная кислота – 5 % раствор (по объему) | 20 °С | 20 с |

| Состав раствора для декапирования алюминия и его сплавов | Температура раствора | Время обработки |

| Азотная кислота – 10–15 % раствор (по объему) | 20 °С | 5–15 с |

Составы растворов для цинкатной обработки алюминия и литейных алюминиевых сплавов

| Составы растворов для цинкатной обработки алюминия | г/л | Температура раствора | Время обработки |

| При подготовке раствора 1 и 2 сначала отдельно в половине воды растворяют едкий натр, в другой половине цинковую составляющую. Затем оба раствора сливают вместе. | |||

| Состав 1 : | |||

| Гидроксид натрия (по другому каустическая сода или едкий натр) | 250 | 20 °С | 3–5 с |

| Оксид цинка | 55 | ||

| Состав 2 : | |||

| Гидроксид натрия | 120 | 20 °С | 1,5–2 мин |

| Сульфат цинка | 40 |

| Состав раствора для цинкатной обработки литейных алюминиевых сплавов | г/л | Температура раствора | Время обработки |

| Гидроксид натрия | 10 | 20 °С | 2 мин |

| Оксид цинка | 5 | ||

| Сегнетова соль кристаллогидрат | 10 |

| Состав раствора для цинкатной обработки деформируемых алюминиевых сплавов | г/л | Температура раствора | Время обработки |

| Хлорид железа (III) | 1 | 25 °С | 30–60 с |

| Гидроксид натрия | 525 | ||

| Оксид цинка | 100 | ||

| Сегнетова соль кристаллогидрат | 10 |

Покрытие твёрдым хромом.

Покрытие твердым хромом происходит при температуре около 55 градусов по Цельсию и плотности тока от 30 до 150 Ампер на квадратный дециметр. Основными компонентами электролитического состава выступают хромовый ангидрид и концентрированная серная кислота. Плотность жидкости и концентрация элементов должны постоянно контролироваться и в случае нарушения пропорции корректироваться

Для гальванических реакций важно строгое соблюдение всех величин.

В процессе электролиза в растворе формируются различные примеси. Их своевременное удаление гарантирует высокое качество защитного слоя.

В зависимости от целей нанесение хромовые покрытия разделяют на следующие типы:

- декоративные;

- светоотражающие;

- антикоррозионные;

- твердые.

Последний вариант характеризуется многократным повышением твердости и износоустойчивости обработанных изделий.

Нанесение твердого хрома относится к электрохимическим методам обработки. Их особенностью служит прямое использование электрической энергии для химических или тепловых воздействий на изделия.

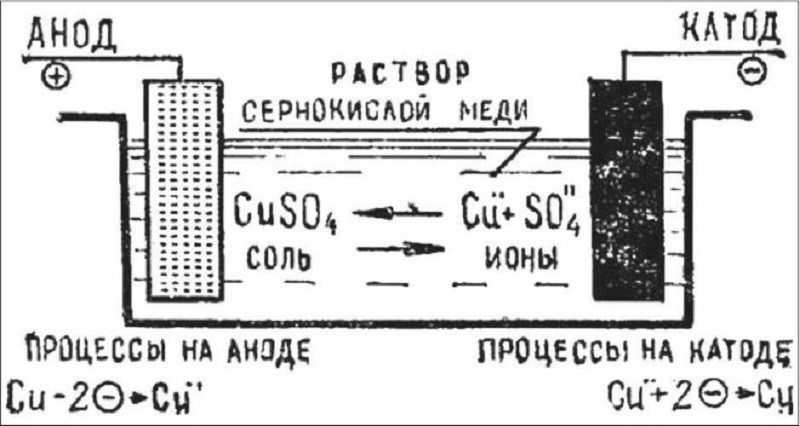

Суть гальванического хромирования металла

В большинстве гальванических процессов источником покрывающего металла является анод. В отличие от этого при хромировании анионы возникают непосредственно из электролита, основой которого является раствор хромовых кислот, образующихся при растворении хромового ангидрида в воде. В такой технологии катодом обычно является обрабатываемая деталь, а в роли нерасходуемого пассивного анода выступают пластины или облицовка ванны, выполненные из инертного к кислотам электролита металла. Пассивные аноды в хромовой гальванике обычно изготавливают из свинца или его сплавов (с оловом и сурьмой). Хромовая кислота обладает сильными коррозионными свойствами, поэтому при производстве оборудования для хромирования применяют кислотостойкие материалы.

Выделение анионов хрома в объеме электролита в процессе хромирования происходит неравномерно, поэтому гальванические ванны оснащают специальными устройствами, обеспечивающими постоянную подачу перемешанного электролита в зону катода (к поверхности металла хромируемой детали). Кроме того, в связи с постоянным убыванием хрома электролит необходимо периодически регенерировать, добавляя в него хромовый ангидрид и расходуемые в процессе хромирования реагенты. Вид поверхности и механические свойства хромового покрытия напрямую зависят от компонентов электролитического раствора, степени его нагрева и плотности тока.

Это интересно: Технология электроэрозионной обработки металлов: рассказываем суть

Обработка посредством напыления

Напыление деталей хромом (каталитическое хромирование) осуществляется с помощью реакции «серебряного зеркала». В качестве реагентов используются комплексные серебряные слои в щелочных растворах аммиака. Роль восстановителя выполняет раствор инвертного сахара, гидразина или формалина.

Напыление деталей хромом (каталитическое хромирование) осуществляется с помощью реакции «серебряного зеркала». В качестве реагентов используются комплексные серебряные слои в щелочных растворах аммиака. Роль восстановителя выполняет раствор инвертного сахара, гидразина или формалина.

При одновременном напылении серебра и восстановителя металлическая заготовка обретает красивое белоснежное зеркальное покрытие.

Для таких изделий характерна отличная отражательная способность. На следующем этапе каталитического хромирования происходит покрытие заготовки защитным лаком с добавлением красящего светостойкого тонера. Такое средство получается с помощью смешивания фиолетового, синего и черного цветов в соотношении 3:1:1.

Обработка посредством «серебряного зеркала» состоит из нескольких процессов:

- Анализ и подготовительный этап. Необходимо подготовить поверхность детали, очистив её и промыв специальным средством. Чтобы улучшить адгезию, поверхность предварительно шлифуют с помощью шлифовальной бумаги с показателями зернистости Р500−600.

- Использование глянцевой основы. Подготовленный материал покрывается черным глянцевым покрытием, которое полностью исключает желтизну зеркального слоя. Сушку нанесенных лаков осуществляют в температурном режиме 20−25 градусов Цельсия без использования дополнительных сушильных приборов. Для высушивания заготовку оставляют на 8 часов. Если речь идёт о сушке в окрасочно-сушильной среде с температурным режимом 60 градусов, то там достаточно 45 минут просушивания.

- Следующий этап заключается в сушке.

- Затем происходит травление поверхности заготовки для улучшения адгезии серебра, а также очистка материала с помощью дистиллированной воды.

- Дальше выполняют сенсибилизацию или специальную обработку поверхностного слоя с помощью активатора. Таким образом поверхность покрывается защитной пленкой.

- На следующем этапе осуществляют металлизацию с помощью серебра.

- Затем на заготовку наносят защитный лак, который надёжно защищает обработанную поверхность от потускнения и потери эксплуатационных свойств из-за длительного использования и агрессивных воздействий.

Суть гальванического хромирования металла

В большинстве гальванических процессов источником покрывающего металла является анод. В отличие от этого при хромировании анионы возникают непосредственно из электролита, основой которого является раствор хромовых кислот, образующихся при растворении хромового ангидрида в воде. В такой технологии катодом обычно является обрабатываемая деталь, а в роли нерасходуемого пассивного анода выступают пластины или облицовка ванны, выполненные из инертного к кислотам электролита металла. Пассивные аноды в хромовой гальванике обычно изготавливают из свинца или его сплавов (с оловом и сурьмой). Хромовая кислота обладает сильными коррозионными свойствами, поэтому при производстве оборудования для хромирования применяют кислотостойкие материалы.

Особенности хромирования ванной

Это самый сложный технологический процесс, который зачастую выполняют в домашних условиях. Для услуги хромирование накладки на трубы в ванной, потребуется проведение работ непосредственно в месте установки сантехники. Чтобы выполнить качественно процесс хромирования как для накладки, так и для трубы потребуется соблюдение следующих требований:

- необходимо иметь специальную приспособления для химического процесса;

- необходимо предусмотреть теплоизоляцию, а также защитную крышку;

- нагревательный элемент должен иметь управление регулятора для температуры;

- необходимо предусмотреть подвешивающие механизмы для крепления деталей сантехники.

На завершающем этапе также потребуются емкости, в которых будет проводиться работа по травлению и промывки элементов сантехники, а также рабочих узлов, подключаемые к самой ванне.

Золочение и серебрение сантехники

В качестве дополнительного элемента придания декоративности сантехники, рекомендуем воспользоваться серебрением и золочением, с последующей металлизацией. Этот процесс имеет некоторые отличия от индивидуального хромирования элементов сантехники. Рекомендуем получить бесплатную консультацию нашего специалиста, который проведет расчет работы и подготовить коммерческое предложение.

Двухслойные комбинированные покрытия

Двухслойные комбинированные покрытия формируются для того, чтоб придать хромовому слою одновременно износостойкость и защитные свойства. Хороший вариант – это комбинация беспористого молочного хрома и износостойкого. Сначала при температуре 343К и катодной плотности тока 30 А/дм2 наносится слой молочного хрома, толщиной около 9 мкм. Этот процесс длиться около 20 – 30 минут. Далее электролит охлаждается до рабочей температуры 323 – 328К и изделие дальше хромируется при катодной плотности тока уже 45 – 55 А/дм2. Продолжительность второго процесса хромирования зависит от толщины слоя, который необходимо получить, а значит и от назначения хромированной детали. Для того, чтоб слой молочного хрома и износостойкого хорошо сцеплялись между собой, после нанесения первого проводят дополнительную обработку при 5 А/дм2.

Зачем нужно хромирование?

Процесс хромирования проводится для следующих целей:

- Защиты металлов от коррозии, резких перепадов температуры.

- Восстановления поверхности металла. Возможно повышение срока эксплуатации конструкций, при условии износа поверхности на глубину до 1 мм.

- Повышения износостойкости. Хромовое покрытие способно стойко переносить трение, механические воздействия, температурные расширения. Позволяет защищать основной металл от негативных внешних факторов.

- Улучшения отражающих свойств. Хромированный слой обладает отражающими свойствами. Применяется в осветительных приборах для улучшения видимости корпусных элементов или знаков.

Увеличение защитных качеств (Фото: Instagram / chrome_fusiontech)

Твердое хромирование

Основная сфера применения твердого хромирования — это изготовление инструмента или деталей, подверженных в процессе эксплуатации интенсивным механическим воздействиям. Применение твердого хромирования значительно увеличивает твердость, износостойкость и срок службы инструмента и деталей, работающих на износ. Одним из требований к твердому хромированию является обязательное условие – стальная основа при нанесении таких покрытий должна быть твердой и закаленной.

Хромированный инструмент

Хромированный инструмент

Приведем рекомендуемые толщины твердого хромового покрытия для различных типов изделий: режущий инструмент – 5-8 мк, матрицы и пуансоны прессового оборудования – 50-100 мк, пресс-формы для пластмассы – 10-20 мк, ремонтное хромирование автозапчастей – до 200 мк.

Классификация

Покрытие хромом может проводиться несколькими способами:

- Гальванический. Бывает двух типов — диффузным, электролитическим. Первый вариант подразумевает нанесение хрома с помощью гальванической кисти. Электролитический тип подразумевает применение раствора хромового ангидрида, в который погружается обрабатываемая заготовка.

- Вакуумный. Заготовки помещаются в вакуумную камеру, в которую подаются пары хрома, которые оседают на металлические поверхности, создавая защитный слой.

- Химический. Технология не требует применения электрического тока. Смесь для обработки готовят из лимоннокислого натрия, фосфора, едкого натрия, уксусной ледяной кислоты.

- Каталитический способ. Его можно отнести к химической обработке. На поверхность деталей наносится рабочий состав, не содержащий кислот. Он состоит из серебра в щелочном растворе аммиака. Дополнительно применяется восстановитель — гидразин или формалин.

- Термохромирование. Изделия нагревают, покрывают рабочей смесью — хромом в порошке или феррохромом.

Черное хромирование

Черное хромирование применяется для формирования защитных слоев на деталях, которые должны обладать хорошей теплоотдачей (например, радиаторы) и оптических систем. Черный хромовый слой отличается достаточно небольшой толщиной – 1,5 – 2 мкм. Для защиты металлов от коррозии слой черного хрома комбинируют с молочным. Если деталь изготовлена из цветного металла – толщина подслоя должна составлять не менее 3 – 6 мкм. А если же из черного – не менее 9 мкм.

Черное хромовое покрытие отличается повышенной износостойкостью (в отличие от покрытий, полученных в результате оксидирования или черного никелирования). Оно также обладает хорошей термостойкостью и сохраняет свои свойства до температуры 773К.

Черное хромирование может проводиться в нескольких электролитах. Результат будет равноценным (свойства осажденного гальванического хромового слоя не будут отличаться). Выбор состава электролита диктуется только наличием необходимых материалов.

Технологические особенности процесса, варианты выполнения

Хромирование литых дисков предотвращает коррозию металла на 70 % и увеличивает срок эксплуатации детали, предохраняя поверхность от царапин

Блестящие, гладкие круги привлекают внимание, делают внешний вид автомобиля изысканным. На гладкой поверхности меньше скапливается пыли, не пристает вязкая грязь

Мыть обработанную поверхность проще, чем диск с шероховатым краем и отслоившейся краской.

Существуют несколько распространенных способов хромирования, каждый со своей технологией покраски или обработки металла хромом.

Гальванический способ

Хромирование дисков гальваникой остается самым лучшим и одновременно самым трудоемким способом. Диски помещаются в раствор электролита, где в соответствующей пропорции содержатся хром, соляная кислота. При проходе электрического тока молекулы хрома соединяются с молекулами металла на поверхности, меняя структуру кристаллической решетки верхнего слоя.

В итоге колесный диск покрывается защитным слоем хрома, который практически невозможно снять. Определить, где металл уже не имеет защитного слоя, не удастся. Процедуру проводят в специализированных сервисах, где есть необходимый запас реактивов, емкости для хромирования, опытные мастера.

Гальваникой в масштабах производства сегодня хромируются диски, элементы кузова, ручки, металлические накладки на бампер и пр. Можно нанести хром на поверхность гальваническим способом и в гараже, если есть необходимая подготовка и набор нужных реактивов.

Химический метод

Процесс химической обработки похож на технологию гальваники. Вместо соляной кислоты используется раствор хрома в дистиллированной воде. Деталь опускают в ванну с раствором, во время химической реакции молекулы хрома скапливаются на поверхности обрабатываемой детали.

После обработки диск внешне не отличается от новой детали. Химический способ хромирования проще, чем использование кислотного раствора, но также требует навыков и спецоборудования. Самостоятельно проще всего покрасить деталь — это наиболее дешевый способ.

Применение специальных покрытий

Нанесение лакокрасок с большим содержанием хрома так выглядит хромирование дисков специальными покрытиями. Хром надежно защищает диски от возникновения коррозийных бляшек.

Используется акриловая краска под хром, бывает в баллонах или банках. В аэрозольных баллончиках выпускается однокомпонентный материал, который полностью готов к использованию.

Покрасить диски в хром самостоятельно проще всего с использованием спецсостава. Это акриловые или алкидные краски. Акриловые краски под хром и аналогичная грунтовка встречаются чаще.

Этапы покраски:

- Очистить поверхность от старой краски. Использовать наждачку, дрель с абразивной шкуркой или пескоструйную машину.

- Вымыть и высушить диск.

- Нанести до 3 слоев грунтовки.

- Покрасить деталь хромом, используя пульверизатор. Повторить процедуру окрашивания после полного высыхания первого слоя.

Менее затратный способ хромирования — покраска материалами типа «хром-эффект». Такие краски имеют в своем составе минимальное количество хрома, позволяют быстро обработать поверхность. Процедура занимает до 15 минут, но подготовка может затянуться. Чаще всего такими красками восстанавливают деталь, убирая мелкие царапины.

Диффузионная технология

Гальванический и химический способ нанесения защитного покрытия остается самым дорогим и самым лучшим. Но хромировать диски своими руками, используя гальванику, на практике не получится: стоимость реактивов и работ будет на 20–50 % выше, чем если автомобилист обратится в сервис.

Можно использовать диффузионную технологию, если есть камин или печь. Это производственный метод нанесения покрытия. Изделие обрабатывается хромирующим составом и отправляется в печь, где при высокой температуре молекулы хрома проникают в поверхностный слой металла.

Горячий метод

Хромирование дисков горячим методом проводится только в промышленных условиях. Деталь помещают в резервуар с расплавленным до определенной температуры хромом. Литые диски покрываются миллиметровым слоем защитного покрытия. Способ гарантирует максимальный срок работы покрытия и обеспечивает антикоррозийную защиту изделия от внешнего воздействия влаги.