Из чего состоит пневматическая тормозная система?

Содержание:

- Обслуживание тормозных дисков и колодок

- 4.1 Устройство пневматической части тормоза и ее действие

- Разновидности

- Принцип работы стояночного тормоза

- Конструкция пружинного энергоаккумулятора ЗИЛ-5301

- Основные неисправности тормозной системы

- Принцип работы пневматического тормоза при зарядке тормозов

- Когда ещё не было автомобилей…

- Вакуумный усилитель тормозов

- Типы тормозных механизмов

- Дизайн и функции

Обслуживание тормозных дисков и колодок

Износ и замена дисков

Износ тормозных дисков напрямую связан со стилем вождения автомобилиста. Степень износа определяется не только километражем, но и ездой по плохим дорогам. Также на степень износа тормозных дисков влияет их качество.

Минимально допустимая толщина тормозного диска зависит от марки и модели транспортного средства.

Основными факторами, указывающими на то, что передние или задние тормозные диски необходимо менять, являются:

- биение дисков при торможении;

- механические повреждения;

- увеличение тормозного пути;

- снижение уровня рабочей жидкости.

Износ и замена колодок

Износ тормозных колодок, прежде всего, зависит от качества фрикционного материала. Немаловажную роль играет и стиль вождения. Чем интенсивнее будет торможение, тем сильнее износ.

Передние колодки изнашиваются быстрее задних за счет того, что при торможении они испытывают основную нагрузку. При замене колодок лучше менять их одновременно на обоих колесах, будь-то задние или передние.

Неравномерно могут изнашиваться и колодки, установленные на одну ось. Это зависит от исправности рабочих цилиндров. Если последние неисправны, то они сдавливают колодки неравномерно. Разница в толщине накладок в 1,5-2 мм может говорить о неравномерном износе колодок.

Существует несколько способов, позволяющих понять, нужно ли менять тормозные колодки:

- Визуальный, основанный на проверке толщины фрикционной накладки. На износ указывает толщина накладки в 2-3 мм.

- Механический, при котором колодки оснащаются специальными металлическими пластинками. Последние по мере истирания накладок начинают соприкасаться с тормозными дисками, из-за чего скрипят дисковые тормоза. Причиной скрипа тормозов является истирание накладки до 2-2,5 мм.

- Электронный, при котором используются колодки с датчиком износа. Как только фрикционная накладка сотрется до датчика, его сердечник соприкоснется с тормозным диском, электрическая цепь замкнется и загорится индикатор на .

4.1 Устройство пневматической части тормоза и ее действие

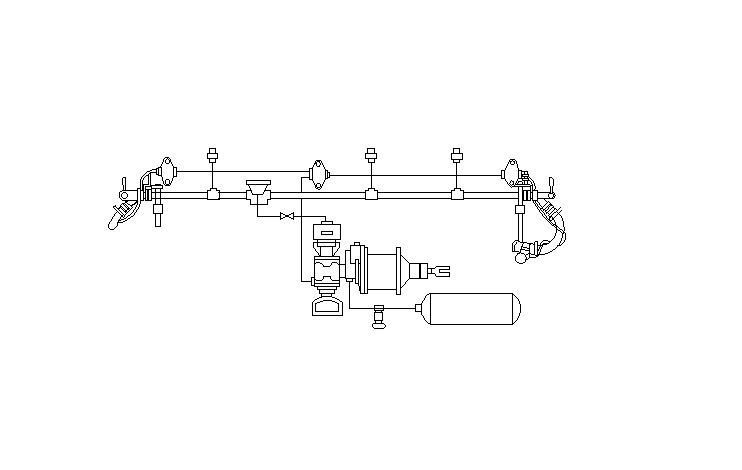

Пневматическое

тормозное оборудование по своему

назначению делится на следующие группы:

– приборы

питания тормоза сжатым воздухом;

– приборы

управления, блокировки и контроля

тормозами;

– приборы

торможения и отпуска;

– воздухопровод

и арматура тормоза.

Принципиальная

схема автотормозного оборудования

вагона приведена на рисунке 2

Рисунок 2 –

Пневматическая схема оборудования

пассажирского вагона

где

1 – концевой кран с рукавом; 2 – кран

экстренного торможения (стоп-кран); 3 –

коробка зажимов № 316-8; 4 – тройник

(пылеловка); 5 – коробка зажимов; 6 –

разобщительный кран; 7 – воздухораспределитель;

8 – электровоздухораспределитель; 9 –

выпускной клапан; 10 – тормозной цилиндр;

11 – запасный резервуар (78 л)

Разновидности

Тормоза на авто применяться начали сразу с момента появления машин. Первые системы были примитивными и простыми, но со своей задачей справлялись, поскольку и скорость движения автотранспорта была невысокой. По мере усовершенствования авто дорабатывались и тормоза. Также были разработаны различные виды тормозных систем со своими конструктивными отличиями и особенностями.

В целом, все виды тормозных систем, используемых на транспорте можно разделить по категориям:

- Назначение

- Тип привода

- Устройство рабочих механизмов

Поскольку эта система должна осуществлять ряд функций, то в конструкции авто применяется несколько видов тормозов, и у каждого из них свое назначение.

Виды по назначению

На легковых машинах применяется два вида тормозов – рабочий и стояночный. Дополнительно же на автотранспорте могут применяться еще резервный и горный тормоза.

Рабочим осуществляется замедление машины вплоть до полного прекращения движения. Особенность их работы заключается в том, что скорость замедления зависит от силы нажатия на тормозную педаль.

Стояночный тормоз, как понятно из названия, предназначен для обездвиживания авто на стоянке. Благодаря ему колеса блокируются, и машина не сможет самовольно откатиться.

Резервный тормоз, еще называют аварийным. Нужен он для обеспечения остановки авто при поломке рабочей системы. На легковых моделях обычно резервного тормоза как отдельно стоящей системы нет, а его функцию выполняет стояночный тормоз.

Горный тормоз применяется на грузовиках. Суть его заключается в принудительном сбросе оборотов двигателя при движении с горы, что позволяет замедлить авто без использования рабочего тормоза, чтобы исключить перегрев и отказ рабочих механизмов.

Типы привода

Существующие виды тормозных систем различаются и по типу привода. В задачу привода входит передача усилия рабочие механизмы или выполнение определенных действий с их составными частями.

Их можно разделить на:

- Механический

- Гидравлический

- Пневматический

- Комбинированный

В механическом типе водитель воздействует на рабочие узлы посредством систем тяг, тросов и рычагов. Для рабочих тормозов этот тип привода обычно не используется, зато он нередко применяется на стояночном тормозе.

Гидравлический – самый распространенный на легковушках привод. Построен он на физическом свойстве жидкости — несжимаемости. Это позволяет использовать жидкость для передачи усилия на рабочие механизмы.

Устройство простейшей системы тормозов

Пневматический привод применяется на грузовиках. Здесь основным рабочим телом выступает сжатый воздух, нагнетаемый компрессором. Водитель же нажимая на педаль, открывает каналы, по которым воздух подается в специальные камеры связанные с рабочими механизмами.

Комбинированные приводы обычно используются на спецтехнике. Такой привод может включать в себя конструктивные элементы перечисленных типов приводов. К примеру, он может быть гидромеханическим, электромеханическим и т. д.

Разновидности рабочих механизмов

Рабочие механизмы воздействуют на колеса, обеспечивая замедление их вращения. То есть, это основные элементы тормозной системы. Они могут быть ленточными, дисковыми и барабанными. Первый тип практически не используется и его можно встретить только на спецтехнике. Суть работы его сводится к тому, что на оси, которая передает вращение на колесо, сделан барабан, с одетой на нем лентой. При торможении водитель воздействует на ленту, натягивая ее, и за счет трения скорость вращения барабана замедляется.

Дисковые механизмы – одни из самых распространенных на легковых машинах. Здесь основным рабочим элементом выступает диск, жестко посаженный на колесную ступицу. Привод системы связан с суппортом, установленном на тормозном диске. В нем установлены фрикционные колодки. При торможении посредством суппорта осуществляется прижим колодок к диску, и трение между ними замедляет вращение ступицы.

В барабанных тормозах вместо диска используется барабан, посаженный на ступицу. Внутри него на неподвижной части ступицы размещены две колодки в виде полумесяцев. При торможении привод обеспечивает разжатие колодок, в результате они прижимаются к барабану и замедляют его вращение.

Принцип работы стояночного тормоза

Как и в рабочей системе, стояночный тормоз состоит из двух составляющих – привода и исполнительного механизма.

Зачастую в стояночном тормозе используется механический тип привода, который обладает простотой конструкции и надежность.

В качестве исполнительных механизмов обычно используются барабанные тормоза, для чего в их конструкцию добавлены специальные рычаги.

Весь привод состоит из храпового механизма, установленного в салоне связанного с тросом, тянущимся под автомобилем к тормозным механизмам, где он соединяется с рычагами.

Принцип работы очень прост: поднимая рычаг в салоне, водитель задействует храповой механизм, исключающий самовольное опускание ручника.

В результате этого действия, водитель тянет трос, а тот в свою очередь обеспечивает перемещение рычага, который разводит колодки, прижимая их к барабану.

Для растормаживания водитель нажимает клавишу на рычаге, тем самым выводя из зацепления собачку из храпового механизма. Это позволяет опустить рычаг и привести весь механизм в исходное положение.

Недостатком такого привода ручного тормоза является надобность в периодическом регулирования натяжения троса. Также трос со временем может перепреть, и его придется менять.

В современных системах ручного тормоза применяются электрические приводы. Причем некоторые из них даже используются в качестве исполнительного механизма дисковые тормоза.

Также такой тип стояночного тормоза может блокировать не колеса, а трансмиссию.

Суть такого типа привода сводится к тому, что в рабочие механизмы устанавливаются электродвигатели, которые и воздействуют на колодки.

Но такие приводы считаются конструктивно сложными, что значительно повышает вероятность их поломки. Поэтому они пока не получили широкого распространения.

Многие автопроизводители продолжают отдавать предпочтение простому и дешевому тросовому ручному тормозу.

Конструкция пружинного энергоаккумулятора ЗИЛ-5301

В приводе стояночной тормозной системы применен пружинный энергоаккумулятор (рис.1) предназначенный для приведения в действие тормозных механизмов задних колес при включении стояночной тормозной системы.

В цилиндре сжата сильная пружина, поэтому при неправильной и неосторожной разборке пружинного энергоаккумулятора можно получить травму. Для разборки пружинного энергоаккумулятора его надо демонтировать с кронштейна, отсоединив трубку подвода воздуха

Для разборки пружинного энергоаккумулятора его надо демонтировать с кронштейна, отсоединив трубку подвода воздуха.

1.Установить и закрепить энергоаккумулятор в тисках с мягкими губками за фланец 1 толкателем 18 вверх и снять резиновый чехол 19.

2. Нагреть толкатель 18 до температуры 200 °С и вывернуть его специальным торцовым ключом.

3. Подать в энергоаккумулятор воздух под давлением не менее 0,5 МПа.

4. Вставить специальную разрезную оправку модели И 804.00.008 в трубу 3 и, осадив ею подшипник 12 вниз, снять упорное кольцо 13.

5. Снять энергоаккумулятор из тисков и, повернув крышкой фланцем вниз, вынуть упорное кольцо 13 подшипника, подшипник 12 и кольцо 10.

Для дальнейшей разборки энергоаккумулятора его надо установить в специальное приспособление модели И 804.33.000 (рис.2) и винтом 1 сжать силовую пружину 7 (см. рис. 2). Затем отвернуть накидным ключом болты 14, придерживая другим ключом гайки 15.

После этого, соблюдая осторожность, отвернуть винт приспособления и снять цилиндр 4, пружину 7, поршень 9 и, при необходимости, вывернуть винт 8. Категорически запрещается отворачивать болты 14 крепления цилиндра энергоаккумулятора вне приспособления

Категорически запрещается отворачивать болты 14 крепления цилиндра энергоаккумулятора вне приспособления.

После разборки детали тормозного пружинного энергоаккумулятора промыть чистым бензином или ацетоном, просушить и тщательно осмотреть.

На поверхности корпусных деталей не допускается наличие трещин, волосовин и других заметных глазом дефектов. Детали надо очистить от ржавчины и пригара. Все резиновые детали необходимо заменить.

Для сборки пружинного энергоаккумулятора надо установить фланец 1 на специальное приспособление и вставить в него поршень 9 трубкой 3 вниз.

далее установить силовую пружину 7 сужающейся петлей к поршню, сцентрировав пружину по тарелке пружины 20 таким образом, чтобы шлифованная часть пружины находилась в секторе тарелки, имеющем внутреннюю и наружную отбортовки, и накрыть ее цилиндром 4 так, чтобы патрубок дренажной трубки находился посередине между бобышками фланца 1.

Сжать пружину 7 винтом приспособления и закрепить цилиндр 4 к фланцу болтами 14 и гайками 15. Отвернуть винт приспособления, вынуть из него энергоаккумулятор и закрепить его в тисках за фланец 1.

Перевернуть энергоаккумулятор в тисках на 180° и подать в него воздух под давлением не менее 0,5 МПа.

Установить в трубку 3 кольцо 11, осадив его оправкой И804.00.008, игольчатый подшипник 12, упорное кольцо 13, ориентировав его фаской вверх, и упорное кольцо 11.

Выпустить воздух из энергоаккумулятора и трижды вывернуть и ввернуть винт 8 растормаживания, наблюдая при этом, подается ли трубка 3, то есть правильность установки упорного кольца 13. После того как обеспечено нормальное растормаживание, нужно вновь завернуть винт 8 и затянуть его моментом 40…50 Нм;

Вновь подать воздух под давлением не менее 0,5 МПа в энергоаккумулятор, визуально проверить правильность установки упорного кольца 13, надеть резиновое уплотнительное кольцо 17 на толкатель 18, нанести на его резьбу каплю анаэробного герметика и завернуть толкатель 18 моментом 40…50 Нм в трубку 8. Избыток герметика убрать салфеткой.

Надеть защитный чехол 19 на фланец 1 и толкатель 18.

Три раза подать и выпустить воздух под давлением 0,75 МПа в вывод 1. Проверить ход толкателя.

Для проверки давления отключения пружинного энергоаккумулятора надо понизить давление в выводе 1 до 0,48.0,54 МПа, При этом толкатель может переместиться не более чем на 5мм

герметичность пружинного энергоаккумулятора проверяется омыливанием мест стыков и по отсутствию подтекания воздуха из дренажного патрубка в статическом положении толкателя (рукоятка крана стояночного тормоза находится в положении «движение»).

Основные неисправности тормозной системы

В таблице ниже приведены наиболее распространенные неисправности тормозной системы автомобиля и способы их устранения.

| Симптомы | Вероятная причина | Варианты устранения |

|---|---|---|

| Слышен свист или шум при торможении | Износ тормозных колодок, их низкое качество или брак; деформация тормозного диска или попадание на него постороннего предмета | Замена или очистка колодок и дисков |

| Увеличенный ход педали | Утечка рабочей жидкости из колесных цилиндров; попадание воздуха в тормозную систему; износ или повреждение резиновых шлангов и прокладок в ГТЦ | Замена неисправных деталей; прокачка тормозной системы |

| Увеличенное усилие на педаль при торможении | Отказ вакуумного усилителя; повреждение шлангов | Замена усилителя или шланга |

| Заторможенность всех колес | Заклинивание поршня в ГТЦ; отсутствие свободного хода педали | Замена ГТЦ; выставление правильного свободного хода |

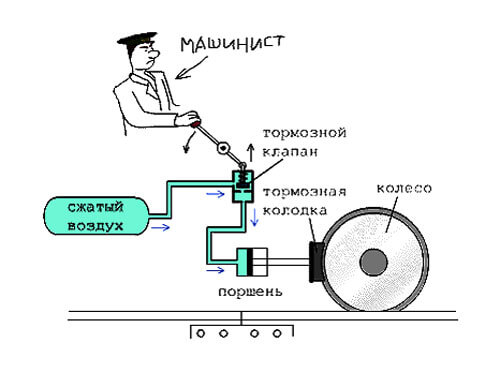

Принцип работы пневматического тормоза при зарядке тормозов

После прицепа локомотива к составу

помощник машиниста надувает тормозную

магистраль локомотива, соединяет рукава

(22 и 3). После чего открывает концевой

кран на локомотиве, затем на вагоне. При

ведении поезда в одно лицо такое

соединение производит проводник первого

вагона. Воздух из тормозной магистрали

локомотива через рукава поступает в

тормозную магистраль всех вагонов (на

последнем вагоне концевой кран закрыт).

Давление в тормозной магистрали воздуха

возрастает до 4,8-5,0кгс/см2. На каждом

вагоне срабатывают воздухораспределители

№292, которые пропускают воздух из

тормозной магистрали в запасные

резервуары.

Когда ещё не было автомобилей…

Надо сказать, что пневматические тормоза (использующие воздух в качестве рабочего тела) – изобретение не новое. Их история начинается ещё в конце ХIХ века, и разрабатывались они не для автомобилей, коих в те времена ещё толком то и не было, а для железнодорожного транспорта, развивающегося тогда семимильными шагами.

Своим появлением они решили сразу несколько проблем – позволили поездам стать более мощными, а также перевозить больше грузов, так как только пневматика смогла обеспечить адекватное тормозное усилие для тяжёлых составов.

До автомобилей это чудо инженерной техники добралось лишь в 40-е годы ХХ столетия, когда стали появляться поистине большегрузные тягачи и другая, нелёгкая техника на колёсах.

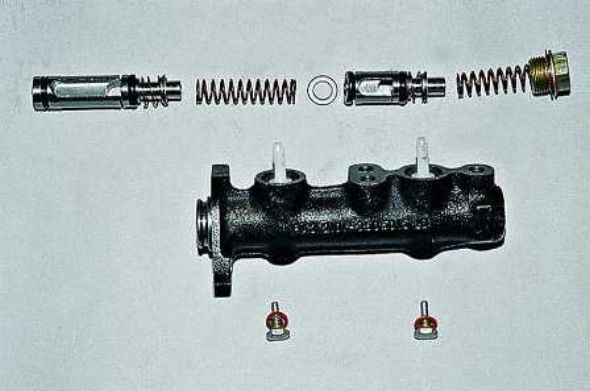

Вакуумный усилитель тормозов

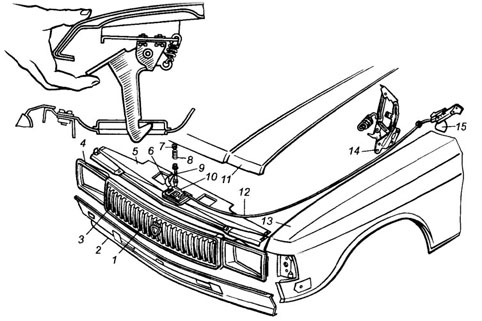

Чем большей становилась масса автомобиля, тем большее усилие требовалось приложить к педали тормоза, чтобы достаточно эффективно снизить скорость или остановить автомобиль. Было бы непростительной ошибкой не использовать те физические процессы, которые происходят во время работы двигателя. Ошибки не совершили — установили вакуумный усилитель. Почему вакуумный? Он использует разрежение, создаваемое во впускном коллекторе двигателя. Устройство такого усилителя несложное (рисунок 7.7): есть корпус, разделенный диафрагмой на две камеры – вакуумную и атмосферную. На штоке педали тормоза, внутри усилителя, установлен следящий клапан (Для простоты восприятия на рисунке 7.7 следящий клапан не показан), открывающий или перекрывающий доступ атмосферного давления в атмосферную камеру. Кроме того, установлена возвратная пружина диафрагмы усилителя. После усилителя последовательно установлен главный тормозной цилиндр.

Рисунок 7.7 Вакуумный усилитель тормозов в сборе с педалью и главным тормозным цилиндром.

Примечание

В силу различных конструктивных особенностей двигателей разрежение может подводиться не только от впускного коллектора, но и от специального вакуумного насоса. Например, для всех дизельных двигателей используется вакуумный насос, поскольку у них разрежение во впускном коллекторе небольшое.

Как это работает? Довольно просто: в исходном положении (когда тормозить никто не собирается) давление в обеих камерах одинаковое и равно давлению, создаваемому во впускном коллекторе. Как только возникнет необходимость затормозить, необходимо будет нажать на педаль тормоза — перемещение педали передастся через толкатель к следящему клапану. Клапан перекроет канал, который соединяет атмосферную камеру с вакуумной. Дальнейшее перемещение соединит атмосферную камеру с атмосферой. Возникнет перепад давления, который начнет воздействовать на диафрагму и перемещать ее, преодолевая усилие возвратной пружины, а диафрагма, в свою очередь, будет перемещать шток поршня главного тормозного цилиндра.

Примечание

Такая конструкция вакуумного усилителя обеспечивает значительное дополнение усилия (усилие может достигать пятикратного увеличения) на штоке поршня главного тормозного цилиндра, которое пропорционально усилию на педали тормоза. Если проще — чем сильнее вы будете давить на педаль, тем сильнее и эффективнее будет работать вакуумный усилитель.

Как только водитель отпустит педаль тормоза, атмосферный клапан перекроется, давление в обеих камерах усилителя выровняется, а диафрагма вернется в исходное положение под действием возвратной пружины.

Проверки вакуумного усилителя

Важно знать, что, садясь за рабочее место водителя, следует всегда проверять техническое состояние вакуумного усилителя. Как это сделать? Элементарно…. Для проверки работы вакуумного усилителя тормозов необходимо выполнить следующие процедуры:

Для проверки работы вакуумного усилителя тормозов необходимо выполнить следующие процедуры:

1. Запустить двигатель на 1-2 минуты, а потом заглушить его. Если при первом нажатии на педаль тормоза педаль нажата полностью, но при последующих нажатиях ход педали становится больше с каждым нажатием, значит усилитель работает правильно. Если высота хода педали остается неизменной, значит усилитель работает нормально.

Рисунок 7.8 Иллюстрация к п. 1.

2. При неработающем двигателе нажать на педаль тормоза несколько раз. Потом нажать на педаль тормоза и запустить двигатель. Если педаль движется вниз незначительно, это является нормальной работой усилителя. Если движение педали не изменяется, усилитель неисправен.

Рисунок 7.9 Иллюстрация к п. 2.

3. При работающем двигателе, нажать на педаль тормоза и потом остановить двигатель. Удерживать педаль нажатой около 30 секунд. Если высота педали не изменяется, усилитель работает нормально, если педаль поднимается — усилитель неисправен.

Рисунок 7.10 Иллюстрация к п. 3.

Выполнить три теста, описанных выше. Если хотя бы один тест из трех не соответствует нормальной работе, проверить обратный клапан, вакуумный шланг и усилитель на наличие повреждений.

Типы тормозных механизмов

Как правило, современные машины комплектуются тормозными механизмами фрикционного типа. Они работает по принципу сил трения. Такие механизмы размещаются непосредственно на колесе. По своей конструкции они разделяются на:

- барабанные;

- дисковые.

Традиционно, барабанные тормоза устанавливаются на заднюю ось транспортного средства, а дисковые на переднюю. При этом в некоторых машинах можно встретить одинаковые типы механизмов на всех четырех колесах.

Барабанные тормоза

В устройство барабанного механизма входят пара колодок, тормозной цилиндр и стяжная пружина, расположенная на щите внутри самого барабана. К колодкам крепятся фрикционные накладки. Нижние концы тормозных колодок шарнирно закреплены на опорах, а верхние упираются в поршни цилиндра колеса. Если автомобиль не тормозит, то между колодками и барабаном находится зазор, благодаря чему покрышки могут свободно вращаться. Тормозная жидкость поступает в механизм через специальную трубку, а при расхождении поршней раздвигается и колодки. При торможении они плотно соприкасаются и создается сила трения, что приводит к полной остановке транспортного средства. Стоит отметить, что передние и задние колодки изнашиваются неравномерно. Поэтому с течением времени их рекомендовано менять местами.

Дисковые тормоза

Дисковые тормозные механизмы состоят из:

- диска, закрепленного на ступице;

- суппорта, расположенного на подвеске, внутри которого находятся пара колодок, а также наружный и внутренний тормозные цилиндры.

В процессе торможения поршни рабочих цилиндров с помощью гидравлики прижимают тормозные колодки к вращающемуся диску, что приводит к остановке последнего.

Дизайн и функции

Пневматические тормоза обычно используются на тяжелых грузовиках и автобусах. Система состоит из рабочих тормозов, стояночных тормозов, педали управления и резервуара для хранения воздуха. Для стояночного тормоза существует дисковая или барабанная конструкция, которая предназначена для удержания в «задействованном» положении за счет давления пружины. Для отпускания этих «пружинных тормозов» стояночных тормозов необходимо создать давление воздуха. Чтобы задействовать рабочие тормоза (те, которые используются во время движения для замедления или остановки), нажимается педаль тормоза, направляя воздух под давлением (примерно 100–120 фунтов на кв. Дюйм, или 690–830 кПа, или 6,89–8,27 бар) к тормозу. камеры, заставляя тормоз включиться. Большинство типов пневматических тормозов грузовых автомобилей представляют собой барабанные тормоза, хотя все чаще используются дисковые тормоза. Воздушный компрессор всасывает фильтрованный воздух из атмосферы и нагнетает его в резервуары высокого давления под давлением около 120 фунтов на кв. Дюйм (830 кПа; 8,3 бар). У большинства тяжелых транспортных средств есть датчик в поле зрения водителя, показывающий наличие давления воздуха для безопасной работы транспортного средства, часто включающий звуковые сигналы или световые сигналы. Также обычным явлением является механическое « виляние париком », которое автоматически падает в поле зрения водителя, когда давление падает ниже определенной точки. Установка стояночного / аварийного тормоза высвобождает сжатый воздух в трубопроводах между резервуаром сжатого воздуха и тормозами, тем самым позволяя задействовать стояночный тормоз с пружинным приводом. Внезапная потеря давления воздуха немедленно приведет к полному давлению пружинного тормоза.

Пневматическая тормозная система делится на систему питания и систему управления. Система подачи сжимает, накапливает и подает воздух высокого давления в систему управления, а также в дополнительные пневматические вспомогательные системы подъемно-транспортного средства (управление переключением коробки передач, сервопривод пневматической поддержки педали сцепления и т. Д.).

Система снабжения

Очень упрощенная схема пневматического тормоза коммерческого дорожного транспортного средства (не показаны все воздушные резервуары и все применимые воздушные клапаны).

Воздушный компрессор приводится в действие двигателем либо коленчатого вала шкива с помощью ремня или непосредственно от передач синхронизации двигателя. Он смазывается и охлаждается системами смазки и охлаждения двигателя. Сжатый воздух сначала направляется через охлаждающий змеевик в осушитель воздуха, который удаляет влагу и масляные примеси, а также может включать регулятор давления , предохранительный клапан и резервуар для продувки меньшего размера. В качестве альтернативы осушителю воздуха система подачи может быть оснащена устройством защиты от замерзания и маслоотделителем. Затем сжатый воздух хранится в резервуаре подачи (также называемом резервуаром для жидкости), из которого он затем распределяется через четырехходовой предохранительный клапан в основной резервуар (задний тормозной резервуар) и вторичный резервуар (передний / тормозной резервуар прицепа). , бачок стояночного тормоза и точку распределения подачи вспомогательного воздуха. В систему также входят различные обратные , ограничительные , сливные и предохранительные клапаны .

Парик вилять

Пневматические тормозные системы могут включать в себя приспособление для виляния париком, которое срабатывает для предупреждения водителя, если давление воздуха в системе падает слишком низко.

Ручное виляние парика в положении предупреждения

Это устройство опускает механический рычаг в поле зрения, когда давление в системе падает ниже порога давления, достаточного для надежного приведения в действие тормозов.

Автоматическое виляние париком исчезнет из поля зрения, когда давление в системе поднимется выше порогового значения. Тип с ручным сбросом должен быть вручную переведен в положение вне поля зрения. Ни один из них не останется на месте, если давление в системе не превысит пороговое значение. На фотографии слева показан ручной парик, который оператор поворачивает вправо, чтобы не было видно, когда давление воздуха превышает пороговое значение, где оно будет оставаться до тех пор, пока давление будет достаточным.

Лучший американского штат лицензия коммерческого водитель руководство, изданное государства Департаментов транспортных средств или их эквивалентов, описывает этот термин.