Назначение, конструкции и материалы осей и валов

Содержание:

Цапфа — колесо

Цапфа колеса установлена на рычаге 30, который, соединен с торсионным валом 31, расположенным поперек рамы.

Цапфа колеса установлена на рычаге 30, который соединен с торсионным валом 3 /, расположенным поперек рамы.

|

Схема устройства подвески передних колес автомобиля Москвич-400, 401. |

Мооквича-400, 401, установлены на цапфах колеса неподвижно. У автомобилей Москвич-400, 401 колесо вместе с передней шейкой цапфы может колебаться вертикально в продольной плоскости.

Сопротивление перемещению от сил трения в цапфах колес крана и трения качения колеса по рельсу ( за вычетом трения в цапфах приводных колес, которое является внутренним сопротивлением и не оказывает влияния на надежность сцепления ходовых колес с рельсом) способствует остановке крана.

Боковые тяги соединены с поворотными рычагами 3 цапф колес. Трубки имеют на концах внутреннюю резьбу, которая позволяет при их вращении изменять длину боковых тяг. Для предотвращения самопроизвольного отвертывания трубок концы их разрезаны вдоль и стянуты хомутами. Изменением длины боковых тяг регулируют схождение колес.

|

Установка передних колес и шкворней поворотных цапф. |

Стабилизация управляемых колес достигается благодаря созданию стабилизирующих моментов относительно оси поворота цапф колес, использованием реакций дороги, действующих на колеса.

|

Схема поворота сочлененной колесной машины.| Схема установки управляемых колес. |

Воздействуя на колеса, эти реакции создают соответствующие стабилизирующие моменты относительно цапф колес.

Общее сопротивление передвижению при торможении включает в себя сопротивление от сил трения в цапфах колес и трения колес крана по рельсу и определяется также при работе крана без груза. Трение реборд ходовых колес о рельс при определении не учитывается, так как в процессе торможения оно может и не иметь места.

R — радиус колеса, м; д — коэффициент трения в цапфах; d — — диаметр цапфы колеса, м; / ( — коэффициент трения качения.

Коэффициент w сопротивления перекатыванию колеса или гусеницы ( табл. VI.3.7) при прямолинейном движении для пневматических шин учитывает потери в цапфах ведомых колес и от деформации шин и грунта, для гусениц — сопротивление перекатыванию опорных катков, изгибанию гусеничной цепи в точках набегания и сбеганию на концевых колесах, в цапфах колес, от деформации грунта.

Основная часть ее-колесо или шестиугольник с поставленной вертикально осью; внутри колеса движутся обычно две лошади по направлению, перпендикулярному к его диаметру; наружная поверхность обода, колеса служит шкивом для каната, приводящего в действие машину. Недостатком воробы является быстрое утомление лошадей, вызываемое необходимостью делать очень крутые повороты, а также значительное трение в цапфах колеса и в направляющих блоках; достоинством же воробы можно считать ее дешевизну.

При установке рычага крана управления в положение накачка шин золотник его перемещается в положение, при котором кольцевая выточка сообщает полость крана с нагнетающей магистралью. Сжатый воздух из второго воздушного баллона проходит кресте ину разбора воздуха, кран управления, центральный тройник, зтем штуцеры в цапфах колес и, пройдя через сверления в цапфах к полуосях и колесные краны, поступает в камеры шин.

Устройство поворотной цапфы

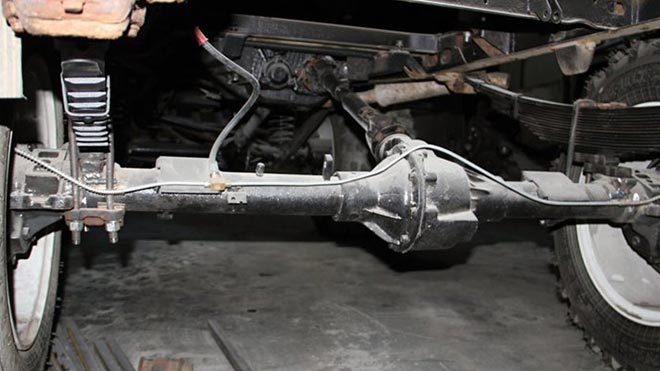

Что же такое цапфа в машинах с полным приводом и чем она отличатся от обычной? Данная деталь, имеет несколько конструктивных особенностей по сравнению с обычной цапфой. В полноприводном автомобиле она состоит из двух частей: шаровая опора и собственно сама деталь.

Шаровая опора перекрывает собой внутреннюю полость, мусор не попадает внутрь, при этом делает возможным поворот. Сама поворотная цапфа играет роль связующего звена, между ступицей и шаровой опорой. Некоторые машины оснащены системой накачки колес, в них используются специализированные цапфы, оснащённые отверстием, по которому, осуществляется подкачка. У детали такого вида характерная резьбовая часть, посадочная поверхность под подшипник, втулка под сальник, втулка вилки наружной полуоси и, конечно, опорная шайба.

Функции:

- Резьбовая часть обеспечивает нужный натяг во время регулировки подшипников ступицы, удерживает колесо на положенном ему месте. Мастер нарезает резьбу с шагом в два миллиметра, чтобы поверхность выполнила положенные ей функции.

- Посадочная поверхность под подшипники обеспечивает натяг нужный для установки подшипников, защищает его от проскальзывания в будущем и держит под контролем люфт в самой ступице.

- Специальная втулка под сальник сэкономит хозяину автомобиля некоторое количество денежных средств. Без этой части придётся делать дополнительную наплавку на рабочую поверхность, а потом ещё обтачивать и шлифовать, а так замена старой втулки на новую спасёт положение.

- Втулка вилки наружной полуоси выполняет такие же функции. Единственное отличие заключается в том, что к этой детали предъявляются более высокие требования. Это делается для того, чтобы сделать зазор в паре трения минимальным.

- Опорная шайба исключает возможные утечки воздуха, уплотняя шаровую и цапфу. Она играет не такую важную роль, как другие детали, так что к ней в основном предъявляются требования повышенной износоустойчивости во время продолжительной работы.

Ступицы

Общие сведения

Рисунок 5.26. Ступица переднего колеса в узле подвески:

- поворотный кулак;

- болт крепления колеса;

- ступица переднего колеса;

- хвостовик корпуса наружного шарнира привода переднего колеса;

- шайба ступицы;

- подшипник ступицы;

- фиксатор колеса;

- стопорное кольцо;

- диск тормоза;

- А) отверстия для демонтажа подшипника ступицы;

- Б) ось вращения колеса — база для замера биения обода колеса.

Рисунок 5.27. Ступица заднего колеса в узле балки задней подвески:

- тормозной механизм;

- ступица заднего колеса;

- барабан тормоза;

- фиксатор колеса;

- стопорное кольцо;

- шайба;

- гайка ступицы;

- цапфа ступицы;

- колпак ступицы;

- болт колеса;

- А) расстояние между осью болта крепления амортизатора и лонжероном пола кузова;

- Б) отверстия для снятия подшипника.

В ступицах передних и задних колес применяются двухрядные радиально-упорные шарикоподшипники с двусторонним уплотнением (см. рисунок 5.26 и 5.27), имеющие внутреннее разрезное кольцо. При изготовлении в полость подшипников перед установкой уплотнений закладывается пластичная (консистентная) смазка. Подшипники не требуют регулировок и замены смазки в течение срока службы подшипника, рассчитанного на весь срок службы автомобиля.

Без необходимости подшипники не снимать, так как выпрессованные подшипники для вторичного применения не пригодны.

Подшипник ступицы переднего колеса устанавливается с небольшим натягом на шейку ступицы 3 (см. рисунок 5.26) и также с натягом, примерно в два раза большим, чем на внутреннем кольце, по наружному диаметру в поворотный кулак 1 передней подвески. Подшипник в кулаке запирается стопорным кольцом 9.

Ступицы передних колес, изготавливаемые из хромистой стали, имеют во фланце 3 отверстия А (Ø 6,5 мм), служащие для установки приспособления для снятия подшипника.

Затяжка подшипника по внутреннему составному кольцу производится при помощи самоконтрящейся гайки 6 с резьбой М20х1,5. Момент затяжки гайки 180-200 Н·м. Гайка имеет буртик, обжатый по эллипсу. За счет обжатия часть резьбы гайки становится тугой и срабатывает, как стопорящий элемент.

Для обеспечения дополнительной защиты подшипника от грязи со стороны шарнира равных угловых скоростей предусмотрено дополнительное уплотнение, образуемое конусными поверхностями корпуса 4 шарнира и поворотного кулака 1 и работающее, как грязеотражатель за счет центробежного эффекта.

Подшипники ступиц задних колес унифицированы с подшипниками ступиц передних колес автомобилей ВАЗ-2108. Они устанавливаются по наружному диаметру во внутренней полости ступицы 2 (см. рисунок 5.27).

В ступице подшипник запирается кольцом 5. Внутренним составным кольцом подшипник установлен с натягом на цапфе 8 ступицы заднего колеса и затянут через опорную шайбу 6 гайкой 7 с резьбой М22х1,5. Момент затяжки 140-160 Н·м. Фиксация гайки на цапфе достигается вмятием буртика на гайке, как показано на рисунке 5.9, в пазы, профрезерованные на резьбовой части цапфы. Для дополнительного предохранения подшипника от грязи в ступицу со стороны фланца установлен с натягом колпак 9 (см. рисунок 5.27).

Во фланце цапфы ступицы выполнены три отверстия Б Ø 6,5 мм, служащие для снятия подшипника. Ступица с подшипником и тормозом в сборе крепится через фланец цапфы 40 (см. рисунок 5.9) к фланцу балки задней подвески четырьмя болтами 47 с резьбой M10х1,25, которые снабжены стопорящими несъемными коническими шайбами. На автомобилях первых выпусков установлены обычные пружинные шайбы («гровер»).

Сопрягаемые размеры деталей при посадке подшипников ступиц приведены в таблице 5.4.

Таблица 5.4. Сопрягаемые размеры деталей при посадке подшипников ступиц

Диаметр — цапфа — вал

Диаметр цапф вала следует выбирать наименьшим, имея в виду, что при неизменном относительном зазоре между цапфой и валом потеря трения пропорциональна кубу ее диаметра; при этом надо однако сообразоваться с критическим числом оборотов ротора. При консольной подвеске рабочего колеса это обстоятельство является определяющим.

Поскольку диаметр цапфы вала d 25 мм задан по конструктивным соображениям и уменьшен быть не может, в рассчитываемом редукторе принят подшипник № 205, указанный выше.

|

Схема маслопроводов при циркуляционной смазке.| Уплотнения вала в машинах с водородным охлаждением. а — торцевое уплотнение. б — цилиндрическое уплотнение. |

Подшипниковые втулки небольших машин с диаметром цапфы вала от 50 — 60 мм обычно исполняются из фосфористой бронзы.

Выбор таких подшипников обычно производится по диаметру цапфы вала с учетом заданных условий работы.

После установления диаметра выходного конца вала назначается диаметр цапф вала ( несколько больше диаметра выходного конца) и производится подбор подшипников. Диаметр посадочных поверхностей валов под ступицы насаживаемых деталей для удобства сборки принимают больше диаметров соседних участков. В результате этого ступенчатый вал по форме оказывается близок к брусу равного сопротивления.

Подбор подшипников производится по коэффициенту С и диаметру цапфы вала.

Выбрав тип подшипника и определив коэффициент его работоспособности, подбирают по каталогу или по справочникам серию и размер подшипника в зависимости от диаметра цапфы вала, на который будет посажен подшипник. Подбор начинают с легкой серии. Если значение расчетной работоспособности С для заданного диаметра цапфы будет больше табличного, переходят к следующей серии. Обычно подшипники одного и того же типа устанавливают на обеих опорах вала одинакового размера. В этом случае подбор подшипников производят по коэффициенту работоспособности той опоры, для которой он больше.

Способ L В результате расчетов зубьев на прочность, износостойкость и др., конструктор получает параметры колеса: модуль т, число зубьев г и диаметр DB цапфы вала, на котором монтируется колесо.

Для выбора подшипников должны быть намечены и известны следующие факторы и параметры: величина, направление и характер изменения нагрузок; какое кольцо подшипника и с какой частотой вращается; диаметр цапфы вала и наружные габариты подшипников узла; желаемый срок службы; рабочая температура подшипникового узла и основные свойства окружающей среды ( запыленность, влажность, наличие паров кислот и пр.

Если значительно выше С даже при применении подшипника легкой серии ( что часто имеет место для тихоходных валов редукторов с цилиндрическими прямозубыми колесами и для валов колес червячных редукторов), то диаметр цапфы вала уменьшать ни в коем случае не следует, так как он определен из расчета на прочность; расчетная долговечность подшипника будет намного больше регламентированной.

Мощность, передаваемая шестерней, N20 кет, угловая скорость вала ш 153 рад / сек, угол наклона зубьев рд8 06 34, диаметр делительной окружности 6 100 мм, срок службы подшипника А8000 ч, диаметр цапфы вала под подшипники of 35 мм, а 90 мм, & — 50 мм.

Если Скат значительно выше С ( Скат С) даже при применении подшипника легкой серии ( что часто имеет место для тихоходных валов редукторов с цилиндрическими прямозубыми колесами и для валов колес червячных редукторов), то диаметр цапфы вала уменьшать ни в коем случае не следует, так как он определен из расчета на прочность.

Мощность, передаваемая шестерней, Л / 20 кет, угловая скорость вала ш153 рад / сек, угол наклона зубьев рй8006 34, диаметр делительной окружности ds 100 мм, срок службы подшипника / 18000 ч, диаметр цапфы вала под подшипники af 35 мм, а 90 мм, Ь 50 мм.

Расчетный диаметр вала является ориентировочным размером подшипниковой опоры, так как при ее расчете неизвестны его конструктивные параметры, влияющие на точность и выносливость. Диаметры цапф валов и осей, определенные по действующим нагрузкам, могут быть посадочными размерами для подшипников качения в случае совпадения размеров выбранного подшипника по требуемой долговечности и диаметру посадочного отверстия. При несовпадении размеров отверстия подшипника с цапфой вала или оси диаметр вала назначают в соответствии с размером отверстия подшипника, но не менее расчетного диаметра вала.

Устройство цапфы ступицы колеса автомобиля

Что такое цапфа в автомобиле? Это механизм представляющий собой часть вала или ось, на которой расположен подшипник. Данная деталь, называется по-разному, зависит это от места расположения. Если располагается на краю вала, то называется шип. Деталь, которая в середине вала называется шейкой. Если же цапфа концевая и принимает на себя осевые нагрузки, то носит название пята.

Устройство поворотной цапфы

Что же такое цапфа в машинах с полным приводом и чем она отличатся от обычной? Данная деталь, имеет несколько конструктивных особенностей по сравнению с обычной цапфой. В полноприводном автомобиле она состоит из двух частей: шаровая опора и собственно сама деталь.

Шаровая опора перекрывает собой внутреннюю полость, мусор не попадает внутрь, при этом делает возможным поворот. Сама поворотная цапфа играет роль связующего звена, между ступицей и шаровой опорой. Некоторые машины оснащены системой накачки колес, в них используются специализированные цапфы, оснащённые отверстием, по которому, осуществляется подкачка. У детали такого вида характерная резьбовая часть, посадочная поверхность под подшипник, втулка под сальник, втулка вилки наружной полуоси и, конечно, опорная шайба.

Функции:

- Резьбовая часть обеспечивает нужный натяг во время регулировки подшипников ступицы, удерживает колесо на положенном ему месте. Мастер нарезает резьбу с шагом в два миллиметра, чтобы поверхность выполнила положенные ей функции.

- Посадочная поверхность под подшипники обеспечивает натяг нужный для установки подшипников, защищает его от проскальзывания в будущем и держит под контролем люфт в самой ступице.

- Специальная втулка под сальник сэкономит хозяину автомобиля некоторое количество денежных средств. Без этой части придётся делать дополнительную наплавку на рабочую поверхность, а потом ещё обтачивать и шлифовать, а так замена старой втулки на новую спасёт положение.

- Втулка вилки наружной полуоси выполняет такие же функции. Единственное отличие заключается в том, что к этой детали предъявляются более высокие требования. Это делается для того, чтобы сделать зазор в паре трения минимальным.

- Опорная шайба исключает возможные утечки воздуха, уплотняя шаровую и цапфу. Она играет не такую важную роль, как другие детали, так что к ней в основном предъявляются требования повышенной износоустойчивости во время продолжительной работы.

Состав стали цапфы

Когда делается новая цапфа поворотного кулака, то очень большое внимание уделяют размеру и качеству обработки. Мастера используют литьё при изготовлении запчасти и применяют сталь 35ХГСА

В состав такой стали входят:

- Углерод содержится в металле для получения стали, именно в сплаве с ним железо становится сталью и получает положенные ей свойства во время термической обработки.

- Сера с фосфором играют роль вредных примесей, которые остаются в металле. Из-за них материал твердеет и во время обработки образуются горячие трещины. Примеси снижают вязкость в твёрдом состоянии и делают металл хрупким при минусовых температурах. Поэтому содержание серы и фосфора строго ограничено.

- Кремний и марганец литейщик добавляет в жидкий металл. Примеси играют роль раскислителей во время выплавки. Эти примеси полезны и остаются в стали, так происходит частичное удаление серы.

С другой стороны, цапфа ступицы колеса может быть изготовлена из легированной или углеродистой стали это повысило бы безопасность и ощутимо увеличило срок службы детали. Но так не делается, потому что при изготовлении материал проходит многоступенчатую термообработку. Таким образом, даже сталь 35 ХГСА получает хорошую твёрдость и прочность, и при этом стоит намного меньше легированной или углеродистой.

Замена ступицы/цапфа переднего колеса Солярис

1. Слегка ослабьте затяжку колесных гаек.

Поднимите автомобиль и убедитесь в надежности опор.

2. Снимите переднее колесо (A) со ступицы.

Момент затяжки

88,2 ~ 107,8 Н·м (9,0 ~ 11,0 кгс·м, 65,0 ~ 79,5 фунто-фута)

Действуйте осторожно, чтобы при снятии переднего колеса (A) не повредить болты ступицы. 3

Выверните болты крепления тормозного суппорта и подвяжите тормозной суппорт (В) проволокой

3. Выверните болты крепления тормозного суппорта и подвяжите тормозной суппорт (В) проволокой.

Момент затяжки

78,4 ~ 98,0 Н·м (8,0 ~ 10,0 кгс·м, 57,8 ~ 72,3 фунто-фута)

4. Снимите кронштейн (А) тормозного шланга и датчик частоты вращения колеса (В).

5. При активированной тормозной системе отверните гайку (А) крепления приводного вала от передней ступицы.

Момент затяжки

196,1 ~ 274,5 Н·м (20,0 ~ 28,0 кгс·м, 144,6 ~ 202,5 фунто-фута)

Примечание

Гайку крепления приводного вала следует заменить на новую.

После затяжки гайки крепления приводного вала заблокируйте ее с помощью зубила и молотка, как показано на следующем рисунке.

6. Отсоедините от кулака шаровой шарнир соединительной тяги.

(1) Извлеките шплинт (А).

(2) Отверните корончатую гайку (B).

Момент затяжки

23,5 ~ 33,3 Н·м (2,4 ~ 3,4 кгс·м, 19,4 ~ 24,5 фунто-фута)

7. Снимите нижний рычаг (A) с кулака.

Момент затяжки

196,1 ~ 274,5 Н·м (20,0 ~ 28,0 кгс·м, 144,6 ~ 202,5 фунто-фута)

8. Извлеките приводной вал (A) из узла ступицы.

9. Отверните болты крепления стойки и снимите поворотный кулак в сборе (А).

Момент затяжки

98,1~117,7 Н·м (10,0~12,0 кгс·м, 72,3~86,8 фунт-сила·фут)

10. Установка выполняется в порядке, обратном разборке.

1. Снимите стопорное кольцо (A).

2. Снимите узел ступицы с узла поворотного кулака.

(1) Установите узел (A) переднего поворотного кулака на пресс.

(2) Поставьте подходящую оправку (B) на вал узла ступицы.

(3) С помощью пресса снимите ступицу в сборе (С) с поворотного кулака в сборе (А).

3. Снимите с узла ступицы внутреннее кольцо подшипника ступицы.

(1) Установите на узел ступицы подходящее приспособление (A) для снятия внутреннего кольца подшипника ступицы.

(2) Поставьте узел ступицы и приспособление (A) на подходящую оправку (B).

(3) Поставьте подходящую оправку (С) на вал узла ступицы.

(4) Снимите с узла ступицы внутреннее кольцо (D) подшипника ступицы, используя пресс.

4. Снимите пылезащитную крышку (A).

5. Снимите с узла поворотного кулака внешнее кольцо подшипника ступицы.

(1) Поставьте узел ступицы (A) на подходящую оправку (B).

(2) Поставьте подходящую оправку (С) на внешнее кольцо подшипника ступицы.

(3) Снимите с узла поворотного кулака внешнее кольцо подшипника ступиц, используя пресс.

6. Замените подшипник ступицы.

1. Установите подшипник ступицы на узел поворотного кулака.

(1) Установите узел (A) поворотного кулака на пресс.

(2) Поставьте новый подшипник ступицы на узел (A) поворотного кулака.

(3) Поставьте подходящую оправку (B) на подшипник ступицы.

(4) Установите подшипник ступицы на узел поворотного кулака с помощью пресса.

Примечание

Не сдавливайте внутреннее кольцо подшипника ступицы, поскольку это может повредить узел подшипника.

Всегда используйте новый узел колесного подшипника.

2. Установите пылезащитную крышку (A).

3. Установите узел ступицы на узел поворотного кулака.

(1) Поставьте узел ступицы (A) на подходящую оправку (B).

(2) Поставьте узел (С) поворотного кулака на узел (A) ступицы.

(3) Поставьте подходящую оправку (D) на подшипник ступицы.

(4) Установите узел (A) ступицы на узел (С) поворотного кулака с помощью пресса.

Не сдавливайте внутреннее кольцо подшипника ступицы, поскольку это может повредить узел подшипника.

4. Установите стопорное кольцо (A).

1. Проверьте ступицу на наличие трещин, а шлицы — на наличие износа.

2. Проверьте тормозной диск на наличие задиров и повреждений.

3. Проверьте поворотный кулак на наличие трещин.

4. Проверьте подшипник на наличие трещин и повреждений.

Комментарии ()

Вопросы обслуживания и ремонта ступиц

При эксплуатации автомобиля ступицы и связанные с ними детали — главным образом подшипники — подвергаются износу, также могут возникать различные дефекты и поломки. Поэтому периодически необходимо производить замену ступичных подшипников, сальников, а иногда и самих ступиц. О необходимости сделать это говорит повышенный люфт (проверяется на поднятом колесе) и стуки во время движения автомобиля.

Роликовые ступичные подшипники нуждаются в периодической регулировке, которая производится с помощью гаек. В легковых автомобилях со сдвоенными радиально-упорными подшипниками такой регулировки проводить не нужно, эти подшипники необслуживаемые. Если же требуется замена подшипников, то она может быть произведена только с использованием специальных приспособлений для снятия и запрессовки.

В целом же ступица колеса отличается надежностью и долговечностью, и при регулярном обслуживании и бережной эксплуатации автомобиля не доставляет проблем автовладельцу.

Цапфа — вал

Цапфы валов и осей подвергают тщательной обработке.

|

Основные типы цапф палов под подшипники скольжения.| Цапфы под подшипники качения. а — цилиндрическая без крепления. б — с резьбой.| Средства вос. |

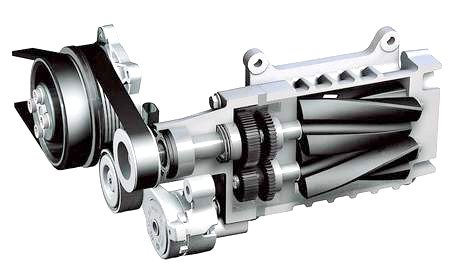

Цапфы валов для подшипников качения ( рис. 16.3) характеризуются меньшей длиной, чем цапфы для подшипников скольжения. Исключение составляют конструкции с двумя подшипниками качения в опоре. Как правило, цапфы для подшипников качения выполняют цилиндрическими. В редких случаях применяют конические цапфы с малой конусностью — для регулирования зазоров в подшипниках упругим деформированием колец.

Цапфы валов в зависимости от назначения последних обрабатываются тонким точением до 7 или 8 класса шероховатости ( чистоты), шлифованием — до 8 — 10 классов, полированием — до 9 — 13 классов и другими отделочными операциями — до 10 — 14 классов. Рабочие поверхности вкладышей обрабатываются протягиванием или развертыванием до 6 — 8 классов, шабрением — до 6 или 7 класса, тонким растачиванием — до 7 или 8 класса.

Цапфы валов и осей подвергают тщательной обработке.

Цапфы валов, работающие в подшипниках скольжения, как правило, выполняют цилиндрическими.

Цапфы вала смазывают маслом перед установкой на место заводного барабана; верхняя цапфа — перед постановкой барабанного колеса на свое место в процессе сборки; нижняя цапфа — перед установкой циферблата.

Цапфы валов в зависимости от назначения последних обрабатывают тонким точением до 7 или 8-го класса чистоты, шлифованием — до 8 — г 10-го классов, полированием — до 9 — МЗ-го классов и другими отделочными операциями до 10 — 14-го классов. Рабочие поверхности вкладышей обрабатывают протягиванием пли развертыванием до бч-8 — го классов, шабрением — до 6 или 7-го класса, тонким растачиванием — до 7 пли 8-го класса.

Цапфы валов в зависимости от назначения последних обрабатываются тонким точением до 7 или 8-го класса шероховатости ( чистоты), шлифованием — до 8 — 10-го классов, полированием — до 9 — 13-го классов и другими отделочными операциями — до 10 — 14-го классов. Рабочие поверхности вкладышей обрабатываются протягиванием или развертыванием до 6 — 8-го классов, шабрением — до 6 или 7-го класса, тонким растачиванием — до 7 или 8-го класса.

Цапфы валов и осей подвергают тщательной обработке.

Цапфа вала обрабатывается в зависимости от назначения подшипников по ходовой, легкоходовой или широкоходовой посадке этих же классов точности.

|

Основные типы цапф валов под подшипники скольжения. |

Цапфы валов для подшипников качения ( рис. 206) характеризуются меньшей длиной, чем цапфы для подшипников скольжения. Исключение составляют конструкции с двумя подшипниками качения в опоре. Как правило, цапфы для подшипников качения выполняют цилиндрическими. В редких случаях применяют конические цапфы с малой конусностью — для регулирования зазоров в подшипниках упругим деформированием колец. Цапфы для подшипников качения нередко выполняют с резьбой или другими средствами для закрепления колец.

Цапфы валов обрабатывают тонким точением до 7 — 8-го классов шероховатости, шлифованием до 8 — 10-го классов, полированием и другими отделочными операциями до 9 — 13-го классов.

|

Основные типы цапф валов под подшипники скольжения.| Цапфы под подшипники качения. |