Система питания дизельного двигателя

Содержание:

- Профилактика топливной системы дизельного двигателя.

- Глушитель Ауди Q7состоит из следующих основных элементов:

- Common Rail

- Виды и причины неисправностей ТНВД

- Устройство и принцип работы

- Инжекторные топливные системы

- Особенности инжектора

- Устройство насос-форсунок

- История

- В целом, топливная система состоит из следующих элементов:

- Системы впрыска дизельных двигателей с рядным и распределительным ТНВД, особенности устройства систем впрыска топлива UIS, UPS и Common Rail, схемы систем.

- Основные отличия бензиновых двигателей от дизельных

- Недостатки

Профилактика топливной системы дизельного двигателя.

Учитывая относительно высокую стоимость обслуживания дизеля, не будет лишним ответить на вопрос — как снизить вероятность поломки топливной системы?

Конечно, несмотря на надежность автомобиля и заботу его владельца, поломки в топливной системе дизельного двигателя явление довольно распространенное. Как правило, нарушение функции системы связано с износом одного из рабочих элементов. Скорость износа, в свою очередь, зависит от качества используемого топлива и своевременного обслуживания. Основной мерой по сохранению работоспособности дизеля и его топливной системы является своевременная диагностика. Как и в любом двигателе, в дизеле имеется ряд расходных элементов и резиновых уплотнителей, которые подлежат замене спустя определенное количество пробега. Если же игнорировать простейшие этапы обслуживания, можно столкнуться с масштабными поломками двигателя, устранение которых потребует и времени и средств.

При долгосрочной эксплуатации агрегата внутри рабочих элементов скапливаются различные примеси. При небольшом засорении особых изменений в работе системы можно и не заметить, а вот при избыточных осадках двигатель начинает терять свою производительность.

Более быстрый износ компонентов топливной системы происходит при активной эксплуатации автомобиля. При этом автолюбитель может самостоятельно выявить засорение топливной системы.

При возникновении осадка в топливной магистрали, можно заметить:

- Затрудненный запуск двигателя.

- Постороннее звуковое сопровождение в ходе работы автомобиля. Как правило, при появлении осадка в топливных проводниках, из выхлопной системы начинают доноситься характерные шумы.

- Неравномерную функцию двигателя.

Вне зависимости от состояния топливной системы и года выпуска транспортного средства, для сохранения срока эксплуатации ДВС стоит выполнять диагностику не реже чем через каждые 7000 км пробега.

Глушитель Ауди Q7состоит из следующих основных элементов:

— Корпус;

— Днище;

— Внутренние трубки с отверстиями и перегородками;

Принцип работы глушителя Ауди Q7

Через приемные трубки глушителя, отработавшие газы поступают непосредственно в сам глушитель. Отработавшие газы двигаются по камерам, образованным трубками с отверстиями внутри глушителя по нескольку раз, после чего попадают далее в атмосферу через выпускную трубу. Таким образом, уменьшается как давление, так и шум выходящих отработавших газов.

Для того, чтобы уменьшить количество вредных веществ в отработавших газах, которые выходят в атмосферу в автомобиле устанавливается катализатор ауди q7.

Катализатор ауди q7еще называют каталитическим нейтрализатором, который отвечает за уменьшение вредных веществ в отработавших газах. В катализаторе ауди q7 устанавливаются специальные блоки, изготовленные из керамики, которые являются носителями и покрыты каталитическим веществом. Для того, чтобы уменьшить ударные нагрузки, а также температурное воздействие применяют упругие материалы. Такое решение было принято в связи с расширением стали вследствие температурного воздействия на нее.

Надо учитывать тот факт, что система питания должна обеспечивать качественные мощностные показатели двигателя и при этом в системе не должно быть вибрации. Для того, чтобы во время работы двигателя в системе не возникало вибрации катализатор должен быть устроен таким образом, чтобы не возникало сопротивления проходу отработавших газов.

Катализатор ауди q7 состоит из

1 — Лямбда зонда для замкнутого контура управления;

2 — Носителя (монолитный блок);

3 — Элемента из нержавеющей проволочной сетки;

4 — Теплоизоляции катализатора.

Common Rail

После значительного ужесточения экологических норм для дизельных силовых установок, система питания моторов, работающих на солярке, подверглась изменениям.

Схема подачи топлива, когда смесь воздуха и горючего поступает в рабочую камеру при атмосферном давлении, стала называться Common Rail. Как результат, за счет такого принципа можно снизить расход и увеличить мощность установки. Кроме того, схема получила широкое применение, благодаря снижению шума и увеличению крутящего момента мотора. На сегодня, каждый второй автомобиль оснащен данной системой.

Однако, как и у каждого механизма, есть и недостатки. Например, для этой системы требуется качественное топливо, небольшое загрязнение способно привести к полной остановке агрегата, поскольку работа форсунок будет заблокирована.

Виды и причины неисправностей ТНВД

Эксплуатация дизельных автомобилей показывает, что их работа зависит от различных параметров. В числе этих показателей – износ составляющих топливного насоса. Необходимо знать признаки, указывающие на проблемы в ТНВД.

Основные симптомы неполадок с топливным насосом, указывающие на необходимость ремонта:

- топливная система дала течь;

- двигатель стал потреблять больше топлива;

- ремень ГРМ соскочил с шестерни привода топливного насоса;

- двигатель стал запускаться с трудом;

- мотор начал перегреваться;

- появились необычные шумы при работе мотора;

- двигатель стал больше дымить при обычных условиях работы.

Если хоть один из этих признаков имеет место, нужно оперативно отдать авто на диагностику и ремонт в профессиональную СТО. Там проверят работу насоса и установят процент износа каждого элемента. В случае необходимости произведут ремонт ТНВД, после чего его характеристики вернутся к заводским.

Топливные насосы высокого давления чаще всего проявляют следующие неполадки:

- Сбои в работе, вызванные загрязнением. В ТНВД неизбежно попадают пыль и грязь из окружающей среды, а также нагар с поршней и внутренней части цилиндров. Загрязнения забивают клапаны и каналы, затрудняя ход плунжера. В итоге возрастает нагрузка на металл, из которого изготовлены части насоса. Усталость металла приводит к значительному снижению жесткости и прочности конструкции. Проблемы с загрязнением устраняются в ходе профилактики и ремонта.

- Неравномерность подачи и распределения горючего. Такая неисправность возникает, если поводки плунжеров, зубья втулки, рейки, плунжера и нагнетательные клапаны существенно изношены. Также проблемы с нагнетанием топлива появляются в случае загрязнения или разрушения форсунок.

- Выработка ресурса плунжерной пары. С течением временем плунжерная пара изнашивается и появляются «плавающие» обороты при работе двигателя на холостых оборотах. Также увеличивается расход горючего. Так как при этом снижается компрессия, то герметичность всей системы тоже нарушается. В особо запущенных случаях повреждается поверхность плунжера, тянущая за собой нестабильную работу двигателя и перегрев подшипников.

- Брак изготовления. Некоторым автовладельцам приходится решать проблему повредившегося алюминиевого корпуса ТНВД. При этом на поверхности появляются явно видимые трещины. Эти повреждения могут распространяться вплоть до подшипников. Производственным браком также считается заклинивание втулки плунжера. Все эти неисправности решаются только полной заменой топливного насоса.

- Износ и поломки подшипников. В результате этих неполадок ТНВД ухудшает рабочие параметры вследствие увеличения силы трения в движущихся частях.

- Заклинивание поршня. Встречается ситуация, когда плунжер насоса заклинивает во втулке. Последствиями могут быть поломка шестерни, зубчатой рейки, вала с кулачками, регулятора или шпоночных соединений. Часто поршень заклинивает из-за попадания воды.

- Износ движущихся частей из-за уменьшения количества смазки.

- Ржавчина в паре плунжер-втулка из-за высокого содержания влаги в горючем.

- Перегрев насоса несмотря на исправность охлаждения. Основные причины явления – недолив антифриза или забивание каналов охлаждающей жидкости.

- Изнашивание сальников и прокладок. Следствием являются масляные подтеки, нестабильность работы мотора на холостых и высокая дымность выхлопных газов.

Самый опасный признак неисправности ТНВД – масляная эмульсия в системе охлаждения. Это прямое свидетельство разрушения деталей. В данном случае нужно в процессе ремонта заменить все поврежденные комплектующие.

Описанные выше неполадки могут быть вызваны различными причинами:

- Механический износ деталей. Каждый компонент ТНВД имеет свой ресурс эксплуатации и со временем изнашивается. Ускорить этот процесс может низкокачественное горючее.

- Попадание инородных веществ. Вода, пыль и грязь могут спровоцировать полный отказ ТНВД и других элементов системы питания мотора.

- Загрязнение фильтра топлива. При забитом фильтре существенно падает пропускная способность. Как следствие, ТНВД не в состоянии сжать топливо-воздушную смесь до нужного давления.

- Нарушение герметичности системы подачи топлива. В случае наличия подсосов воздуха насос также не сможет развить нужное давление, что негативно сказывается на его ресурсе работы.

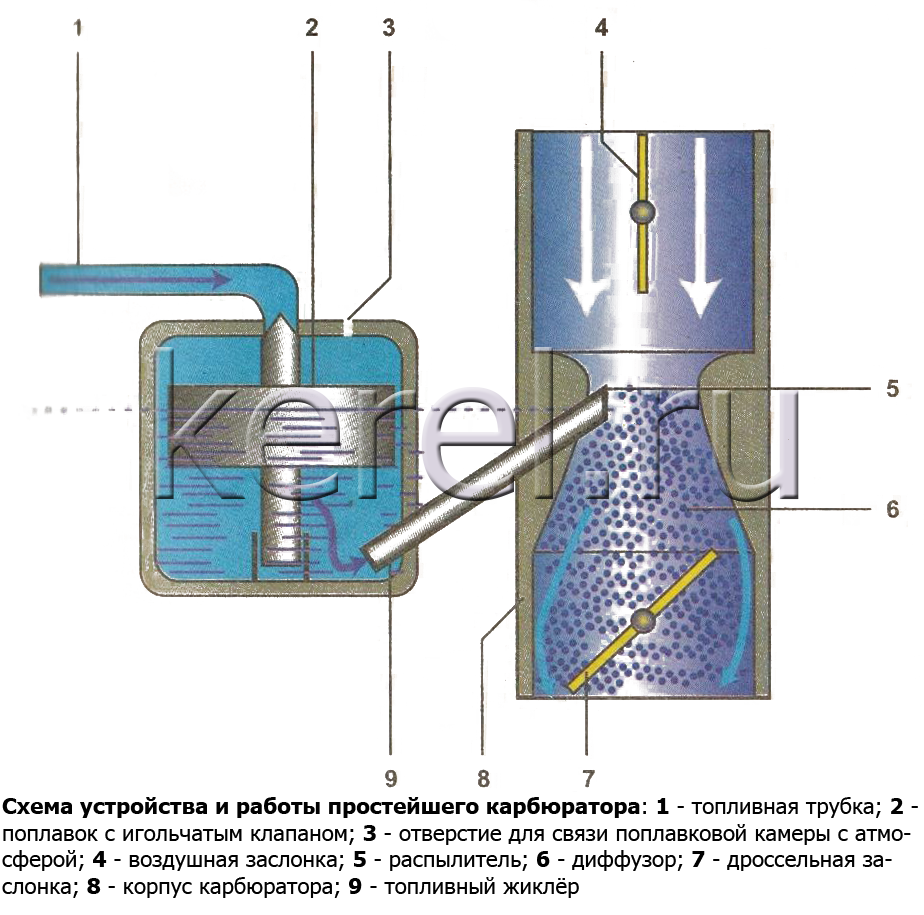

Устройство и принцип работы

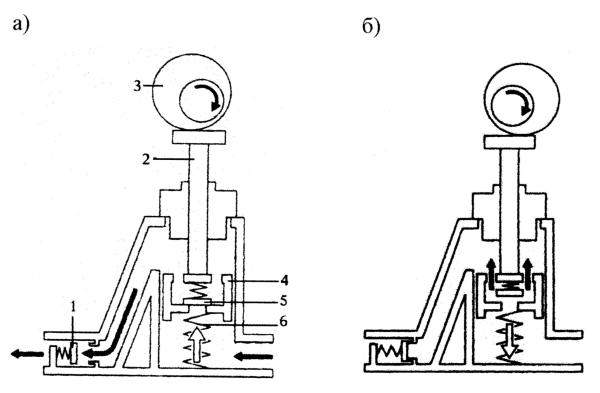

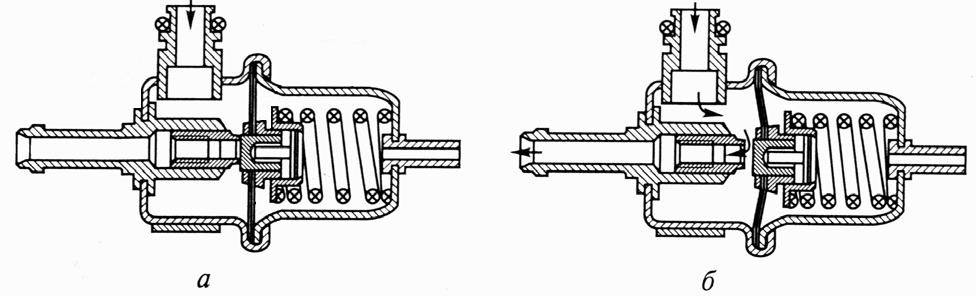

Регулятор давления топлива в закрытом (а) и открытом (б) положениях

Состоит топливный регулятор из следующих элементов:

- Корпус. Изготавливается из металла и отличается высокой герметичностью, необходимой для предотвращения утечки топлива и потери давления.

- Мембрана (диафрагма). Реагирует на избыточное давление и открывает сливную магистраль.

- Обратный клапан. Расположен на входе.

- Пружина. Оказывает дополнительное давление на диафрагму клапана.

- Штуцеры для крепления магистралей впуска и слива топлива.

- Уплотнители. Обеспечивают герметичность системы на входе и выходе.

Принцип работы механического регулятора объема топлива прост. Мембрана разделяет внутреннее пространство корпуса на две камеры (топливную и воздушную). В первую при помощи насоса подается топливо, которое оказывает некоторое давление на мембрану. Обратный клапан при этом препятствует возврату топлива во впускную магистраль, что позволяет создавать давление, необходимое для работы мотора.

С обратной стороны мембраны (во второй камере) расположена пружина, запирающая регулятор. Эта камера при помощи шланга соединена с впускным коллектором, в котором при различных режимах формируется некоторый уровень разрежения воздуха, что также воздействует на диафрагму. В момент, когда давление топлива превышает суммарное воздействие пружины и разрежения во впускном коллекторе, клапан открывается, сбрасывая часть горючего.

Таким образом, чем меньше разрежение во впускном коллекторе, тем больше давление поступающего к топливным форсункам горючего. Контрольным режимом топливного регулятора является холостой ход двигателя, когда разрежение минимально, а давление максимально.

Данные этого режима, как правило, фиксируют на внешней стороне корпуса, что упрощает процесс диагностики и ремонта . При остановке двигателя клапан полностью закрывается, что позволяет поддерживать постоянное высокое давление в топливной рейке (рампе) и упрощает повторный пуск.

Инжекторные топливные системы

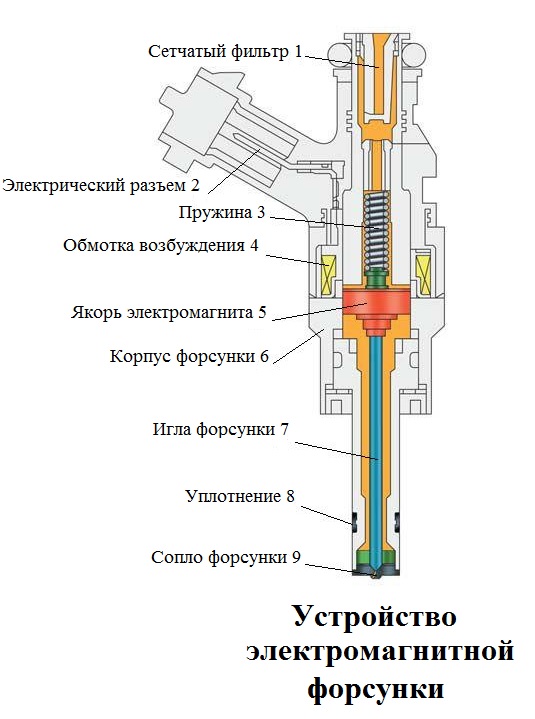

Инжекторные топливные системы в настоящее время применяются гораздо чаще карбюраторных, особенно на бензиновых двигателях легковых автомобилей. Впрыск бензина во впускной коллектор инжекторного двигателя осуществляется с помощью специальных электромагнитных форсунок (инжекторов), установленных в головку блока цилиндров и управляемых по сигналу от электронного блока. При этом исключается необходимость в карбюраторе, так как горючая смесь образуется непосредственно во впускном коллекторе.

Рекомендуем: Устройство и принцип работы современного гидротрансформатора

Различают одно- и многоточечные системы впрыска. В первом случае для подачи топлива используется только одна форсунка (с ее помощью готовится рабочая смесь для всех цилиндров двигателя). Во втором случае число форсунок соответствует числу цилиндров двигателя. Форсунки устанавливают в непосредственной близости от впускных клапанов. Топливо впрыскивают в мелко распыленной виде на наружные поверхности головок клапанов. Атмосферный воздух, увлекаемый в цилиндры вследствие разрежения в них во время впуска, смывает частицы топлива с головок клапанов и способствует их испарению. Таким образом, непосредственно у каждого цилиндра готовится топливовоздушная смесь.

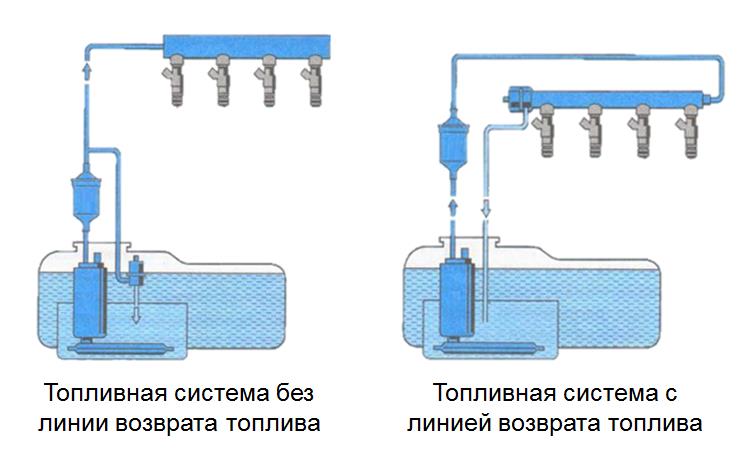

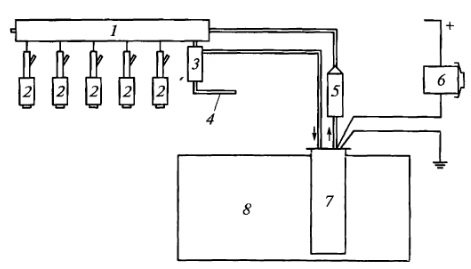

В двигателе с многоточечным впрыском при подаче электропитания к электрическому топливному насосу 7 через замок 6 зажигания бензин из топливного бака 8 через фильтр 5 подается в топливную рампу 1 (рампу инжекторов), общую для всех электромагнитных форсунок. Давление в этой рампе регулируется с помощью регулятора 3, который в зависимости от разрежения во впускном патрубке 4 двигателя направляет часть топлива из рампы обратно в бак. Понятно, что все форсунки находятся под одним и тем же давлением, равным давлению топлива в рампе.

Когда требуется подать (впрыснуть) топливо, в обмотку электромагнита форсунки 2 от электронного блока системы впрыска в течение строго определенного промежутка времени подается электрический ток. Сердечник электромагнита, связанный с иглой форсунки, при этом втягивается, открывая путь топливу во впускной коллектор. Продолжительность подачи электрического тока, т. е. продолжительность впрыска топлива, регулируется электронным блоком. Программа электронного блока на каждом режиме работы двигателя обеспечивает оптимальную подачу топлива в цилиндры.

Для того чтобы идентифицировать режим работы двигателя и в соответствии с ним рассчитать продолжительность впрыска, в электронный блок подаются сигналы от различных датчиков. Они измеряют и преобразуют в электрические импульсы значения следующих параметров работы двигателя:

- угол поворота дроссельной заслонки

- степень разрежения во впускном коллекторе

- частота вращения коленчатого вала

- температура всасываемого воздуха и охлаждающей жидкости

- концентрация кислорода в отработавших газах

- атмосферное давление

- напряжение аккумуляторной батареи

- и др.

Двигатели с впрыском бензина во впускной коллектор имеют ряд неоспоримых преимуществ перед карбюраторными двигателями:

- топливо распределяется по цилиндрам более равномерно, что повышает экономичность двигателя и уменьшает его вибрацию, вследствие отсутствия карбюратора снижается сопротивление впускной системы и улучшается наполнение цилиндров

- появляется возможность несколько повысить степень сжатия рабочей смеси, так как ее состав в цилиндрах более однородный

- достигается оптимальная коррекция состава смеси при переходе с одного режима на другой

- обеспечивается лучшая приемистость двигателя

- в отработавших газах содержится меньше вредных веществ

Вместе с тем системы питания с впрыском бензина во впускной коллектор имеют ряд недостатков. Они сложны и поэтому относительно дорогостоящи. Обслуживание таких систем требует специальных диагностических приборов и приспособлений.

Наиболее перспективной системой питания топливом бензиновых двигателей в настоящее время считается довольно сложная система с непосредственным впрыском бензина в камеру сгорания, позволяющая двигателю длительное время работать на сильно обедненной смеси, что повышает его экономичность и экологические показатели. В то же время из-за существования ряда проблем системы непосредственного впрыска пока не получили широкого распространения.

Особенности инжектора

Схема топливной системы («Мерседес е200» в том числе) инжекторного типа имеет принципиальное отличие от карбюраторного аналога:

- Во-первых, топливо из бака в ней подается на рампу, к которой подсоединены форсунки-распылители.

- Во-вторых, воздух в камеру сгорания двигателя подается через специальный дроссельный узел.

- В-третьих, уровень давления, создаваемый насосом в системе, в разы больше того, который создает карбюраторный механизм. Это явление объясняется необходимостью обеспечения быстрого впрыска горючего форсункой в камеру сгорания.

Но не только этим отличается от карбюратора инжекторная топливная система. «Шевроле Нива» (схема его топливной указана на фото ниже), как и другие современные авто, имеет в своем распоряжении так называемые «электронные мозги», то бишь ЭБУ. Последний отвечает за сбор и обработку информации со всех существующих датчиков в автомобиле.

Так вот, ЭБУ также управляет впрыском бензина. В зависимости от режима работы электроника самостоятельно определяет, какую именно смесь нужно подать в цилиндр – бедную или обогащенную. Но не только этим отличается схема топливной системы («Форд Транзит» CDi в том числе) инжекторного типа. Она может иметь разное количество распылителей. Об этом мы расскажем в следующем разделе.

Устройство насос-форсунок

Насос форсунки дизельных двигателей устанавливаются индивидуально для каждого цилиндра

Они крепятся в головке блока цилиндров, при этом очень важно выполнить правильный монтаж

Насос-форсунка в разрезе

Привод насос-форсунки осуществляется от распредвала двигателя. Состоит насос форсунка из следующих элементов:

- Винт с шаровой головкой.

- Плунжер, оснащенный пружиной – создаёт рабочее давление внутри форсунки. Он приводится в движение кулачковым механизмом распредвала и возвращается в исходную позицию под воздействием пружины.

- Приводной кулачок.

- Коромысло.

- Уплотнители – обеспечивают герметичность форсунки.

- Камера высокого давления.

- Игла – выполняет впрыск топлива.

- Клапан – может быть электромагнитным и пьезоэлектрическим. С его помощью осуществляется управление процессом . Пьезоэлектрический клапан является более современным.

- Магистраль впуска – подает топливо в форсунку.

- Сливная магистраль.

- Обратный клапан и запорный поршень – поддерживают давление топлива на заданном уровне.

История

Появление и применение систем впрыска в авиации

Карбюраторные системы для работы под углом к горизонту необходимо дополнять множеством устройств, либо применять специально спроектированные карбюраторы. Система непосредственного впрыска авиационных двигателей — удобная альтернатива карбюраторной, так как инжекционная система впрыска в силу конструкции работает в любом положении относительно направления силы тяжести.

Первый в России опытный мотор с системой впрыска был изготовлен в 1916 году Микулиным и Стечкиным.

К 1936 году на фирме Robert Bosch были готовы первые комплекты топливной аппаратуры для непосредственного впрыска бензина в цилиндры, которую через год стали серийно ставить на V-образный 12-цилиндровый двигатель Daimler-Benz DB 601. Именно этими моторами объёмом 33,9 л оснащались, в частности, основные истребители Люфтваффе Messerschmitt Bf 109. И если карбюраторный двигатель DB 600 развивал на взлетном режиме 900 л. с., то DB 601 с впрыском позволял поднять мощность до 1100 л. c. и более. Позже в серию пошла девятицилиндровая «звезда» BMW 132 с подобной системой питания — лицензионный авиадвигатель Pratt & Whitney Hornet, который на BMW производили с 1928 года. Он же устанавливался, к примеру, на транспортные самолеты Junkers Ju 52. Авиационные двигатели в Англии, США и СССР в те времена были исключительно карбюраторными. Японская же система впрыска на истребителях «Mitsubishi A6M Zero» требовала промывки после каждого полета и поэтому не пользовалась популярностью в войсках.

Лишь к 1940 году, когда Советскому Союзу удалось закупить образцы новейших германских авиационных двигателей с впрыском, работы по созданию отечественных систем непосредственного впрыска получили новый импульс. Однако серийное производство советских насосов высокого давления и форсунок, созданных на основе немецких, началось лишь к середине 1942 года — первенцем стал звездообразный мотор АШ-82ФН, который ставили на истребители Ла-5, Ла-7 и бомбардировщики Ту-2. Мотор со впрыском — АШ-82ФН оказался настолько удачным, что выпускался ещё долгие десятилетия, использовался на вертолете Ми-4 и самолетах Ил-14.

К концу войны довели до серии свой вариант впрыска и в США. Например, двигатели «летающей крепости» Boeing B-29 тоже питались бензином через форсунки.

Начало реактивной эры привело к прекращению работ по системам впрыска. На тяжелых и скоростных самолетах применялись турбовинтовые и реактивные двигатели, а поршневые ставились лишь на тихоходные легкие маломаневренные самолеты и вертолеты, которые могли нормально работать и с карбюраторной системой питания.

Применение систем впрыска в автомобилестроении

Системы управления двигателем в автомобилестроении начали применяться с 1951 года, когда механической системой непосредственного впрыска бензина производства западногерманской фирмы Bosch был оснащён двухтактный двигатель микролитражного купе 700 Sport, выпущенного фирмой Goliath из Бремена. В 1954 году появилось купе Mercedes-Benz 300 SL («крыло чайки»), двигатель которого оснащался аналогичной механической системой впрыска Bosch. На рубеже 1950—1960-х годов над электронными системами впрыска топлива активно работали Chrysler и ГАЗ. Тем не менее, до эпохи появления дешёвых микропроцессоров и введения жёстких требований к уровню вредных выбросов автомобилей идея впрыска популярностью не пользовалась и только с конца 1970-х их массовым внедрением занялись все ведущие мировые автопроизводители.

Первой серийной моделью с электронным управлением системы впрыска бензина стал седан Rambler Rebel 1967 модельного года, который выпускала фирма Nash, входившая в качестве отделения в состав концерна AMC. Нижневальная V-образная «восьмерка» Rebel объёмом 5,4 л в карбюраторном варианте развивала 255 л. с., а в заказной версии Electrojector уже 290 л. с. Разгон до 100 км/ч у такого седана занимал менее 8 с.

К началу 2000-х годов системы распределённого и прямого электронного впрыска практически вытеснили карбюраторы на легковых и легких коммерческих автомобилях.

В целом, топливная система состоит из следующих элементов:

- топливный бак (в нем хранится запас топлива — бензина или дизтоплива)

- топливный насос (забирает топливо из бака и гонит его к двигателю)

- датчик уровня топлива (подает сигнал о необходимости дозаправки)

- топливный фильтр или система фильтров (очищают топливо от механических примесей)

- воздушный фильтр (очищает воздух от пыли и других мелких частиц)

- топливопровод (система трубок и шлангов, по которым топливо подается в двигатель)

- система впрыска (устройство, через которое топливо попадает в камеру сгорания)

Топливный бак, или бензобак, представляет собой металлическую или пластиковую емкость, которая обычно находится под багажником, хотя в некоторых машинах для него нашли довольно интересные места. Если вы не можете найти бензобак, его местоположение лучше выяснить в инструкции либо у механика.

Внутри бензобака находится маленький поплавок, который плавает на поверхности топлива, посылая сигналы датчику уровня топлива на панели приборов, благодаря чему можно узнать, когда нужна очередная заправка. Невзирая на то что некоторые машины работают на дизельном топливе, сейчас в большинстве случаев используется бензин, поэтому под словом «топливо» мы будем подразумевать именно его, хотя это и не совсем корректно.

Топливный насос подает бензин (или дизтопливо) по топливопроводу, который идет под днищем автомобиля от бака к карбюратору или инжекторам — для бензиновых двигателей. В дизельных двигателях топливо подается в насос высокого давления (ТНВД) и далее в форсунки. В старых машинах с карбюраторами используется механический насос, который работает от двигателя. Двигатели с впрыском топлива используют электрический насос, который может находиться внутри бака либо где-то рядом.

Топливный фильтр делает именно то, о чем говорит его название, — фильтрует топливо, то есть очищает его. На своем пути по бензопроводу к инжекторам или карбюратору топливо проходит через топливный фильтр. Маленькая сетка внутри фильтра задерживает грязь и ржавчину, которая может присутствовать в бензине. На некоторых машинах установлены дополнительные фильтры между баком и насосом

Важно менять фильтры, следуя заводскому графику обслуживания

Воздухоочиститель очищает воздух перед его смешиванием с бензином. В карбюраторных двигателях воздухоочиститель обычно большой и круглый с торчащей сбоку трубкой для облегчения забора свежего воздуха. На инжекторных двигателях может быть установлен круглый воздухоочиститель, а может быть и прямоугольный.

Чтобы найти прямоугольный воздухоочиститель, следуйте за большим раструбом воздухозаборника, отведенного как можно дальше от двигателя.

Внутри воздухоочистителя находится воздушный фильтр, который задерживает грязь и частицы пыли из забираемого воздуха. Если вы часто ездите по пыльной или песчаной местности, нужно периодически проверять воздушный фильтр и менять его по мере загрязнения (чаще чем того требует инструкция по эксплуатации).

Системы впрыска дизельных двигателей с рядным и распределительным ТНВД, особенности устройства систем впрыска топлива UIS, UPS и Common Rail, схемы систем.

Существуют следующие системы впрыска топлива для дизельного двигателя:

— Система с рядным ТНВД — Система с распределительным ТНВД. — Системы с индивидуальными ТНВД. — Система Common Rail.

Система впрыска топлива с рядным ТНВД.

Конструкция этого типа имеет плунжерные пары по числу цилиндров. Во время работы плунжер смещается в направлении подачи, приводимым от двигателя кулачковым валом. Возвратная пружина приводит плунжер в исходное положение. Отдельные секции ТНВД расположены в ряд — отсюда и название «рядный».

Избыточное давление созданное внутри плунжерной пары открывает механическую форсунку и происходит впрыск топлива в камеру сгорания. Величина активного хода плунжера изменяется его поворотом вокруг собственной оси с помощью рейки ТНВД. Это позволяет регулировать величину цикловой подачи топлива. Рейка управляется механическим центробежным регулятором, а в более продвинутых системах — электроприводом.

Схема системы впрыска топлива с рядным ТНВД.

Разновидностью ТНВД этого типа являются рядные ТНВД с дополнительными втулками. Изменяя ее положение с помощью исполнительного механизма, регулируют момент начала впрыска, независимо от частоты вращения коленвала.

Схема системы впрыска топлива с рядным ТНВД с дополнительной втулкой.

Система впрыска топлива с распределительным ТНВД.

Насос в такой системе впрыска имеет единый нагнетательный элемент для всех цилиндров. Топливоподкачивающий насос нагнетает топливо в камеру высокого давления. Высокое давление создается с помощью аксиального плунжера или нескольких радиальных плунжеров. Вращающийся центральный плунжер-распределитель направляет топливо через распределительный паз к форсункам.

В аксиальном ТНВД величину цикловой подачи определяет положение регулирующей втулки. Момент начала впрыска устанавливается поворотом роликового кольца на необходимый угол. В радиальном ТНВД регулировка момента начала впрыска устанавливается поворотом кулачковой шайбы на необходимый угол. Кроме того, эта регулировка и управление величиной цикловой подачи топлива осуществляется электромагнитным клапаном.

Схема системы впрыска топлива с распределительным радиальным ТНВД.

Система впрыска топлива с индивидуальными ТНВД.

Особенностью этой системы является отсутствие (или минимальная длина в системе UPS (Unit Pump System)) магистрали высокого давления. Это позволяет достигать давления впрыска до 2050 бар и улучшить протекание процесса впрыска. Имеются две конструкции, построенные по этой системе:

Система впрыска UIS (Unit Injector System).

В ней насос и форсунка объединены в один агрегат. Привод насос-форсунки осуществляется от кулачка распредвала. Регулировка параметров впрыска происходит с помощью электромагнитного клапана высокого давления.

Система впрыска UPS (Unit Pump System).

Принципиально она не отличается от системы UIS, только насос и форсунка не объединены в один агрегат, их соединяет короткая магистраль. Такая конструкция облегчает монтаж системы на двигатель и, соответственно, упрощает обслуживание и ремонт системы.

Система впрыска топлива Common Rail.

Особенностью конструкции этой системы впрыска является разделение функций создания высокого давления и регулирования впрыска. Давление впрыска создается и регулируется в автономном ТНВД независимо от частоты вращения двигателя и величины цикловой подачи топлива.

Оно сохраняется в аккумуляторе давления. Каждый цилиндр имеет электромагнитную форсунку впрыска с клапаном высокого давления. Регулирование впрыска осуществляется электронным блоком управления.

Основные отличия бензиновых двигателей от дизельных

Самое главное отличие двигателей, использующих различные виды топлива, состоит в том, что топливовоздушная смесь в бензиновом двигателе поджигается электрическим разрядом свечи, а в дизельном самовоспламеняется от сильно разогретого воздуха. Такты такие же, фазы смещены в соответствии с началом и концом впрыскивания топлива.

В современных дизельных двигателях топливо впрыскивается форсункой под большим давлением непосредственно в цилиндр. Основным условием нормальной работы является тщательное перемешивание топливовоздушной смеси.

Итак, несколько кардинальных отличий дизельного двигателя от бензинового:

- Зажигание топливовоздушной смеси происходит за счет сильного нагревания сжатого в цилиндре воздуха.

- Камера сгорания находится не в головке блока цилиндров, а в поршне (пример того, как выглядит такой поршень, приведен в разделе «Поршень», раздела 4.6 «Блок цилиндров и кривошипно-шатунный механизм»).

- В системе подачи топлива установлено два топливных насоса: подкачивающий и топливный насос высокого давления (ТНВД), который создает достаточное давление в системе, чтобы обеспечить нормальное распыление топлива. Топливный насос высокого давления схематически показан на рисунке 4.50.

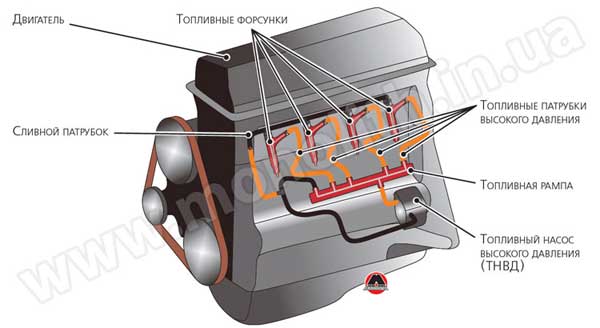

- Если установлена система впрыска Common-Rail (устройство системы показано на рисунке 4.50), то топливо насосом высокого давления нагнетается в специальную топливную рампу (показана на рисунке 4.49 и представляет из себя трубку). В рампе давление с помощью регулятора поддерживается на одном уровне (порядка 2000 бар, а то и выше), а из рампы подводится через топливные патрубки высокого давления к топливным форсункам.

Рисунок 4.49 Внешний вид топливной рампы дизельного двигателя с системой Common-Rail.

Рисунок 4.49 Внешний вид топливной рампы дизельного двигателя с системой Common-Rail.

- На современных дизельный двигателях в системе выпуска установлен сажевый фильтр.

Примечание

Именно сажа, содержащаяся в отработанных газах дизельных двигателей, является одним из самых опасных компонентов, и, по словам ученых, может приводить к образованию раковых опухолей.

- Не на всех дизельных двигателях устанавливается система подачи мочевины, которая способствует снижению выбросов вредных веществ (а именно: окислов азота) при работе двигателя.

Рисунок 4.50 Система непосредственного впрыска дизельного двигателя Common-Rail.

Рисунок 4.50 Система непосредственного впрыска дизельного двигателя Common-Rail.

Топливо

На дизельных двигателях, как можно догадаться, применяется дизельное топливо (часто называемое «тяжелым топливом»). Качество дизельного топлива отражается цетановым числом.

Примечание

Цетановое число – характеристика воспламеняемости дизельного топлива, определяющая период задержки горения рабочей смеси (т. е. свежего заряда) (промежуток времени от впрыска топлива в цилиндр до начала его горения). Чем выше цетановое число, тем меньше задержка и тем более спокойно и плавно горит топливная смесь.

Тяжелое топливо содержит парафины и серу. Чем больше их в составе дизеля, тем хуже, поскольку сера снижает способность к самовоспламенению, а парафины влияют на работу топлива в условиях низких температур окружающего воздуха. Если в дизеле будет высокое содержание парафинов и будут отсутствовать необходимые присадки, то после ночевки автомобиля на открытой стоянке при —15°С, хозяин его завести не сможет, так как само топливо в патрубках превратится в подобие желатина или солидола. Это, кстати, одна из причин установки на многие современные автомобили систем подогрева топливного фильтра и свечей накала предпускового подогрева.

Недостатки

Основные недостатки двигателей с блоком управления по сравнению с карбюраторными:

Высокая стоимость узлов (было актуально примерно до 2005 года),

Низкая ремонтопригодность элементов (утратило актуальность в связи с освоением их массового выпуска и повышением надежности),

Высокие требования к фракционному составу топлива,

Необходимость в специализированном персонале и оборудовании для диагностики, обслуживания и ремонта, высокая стоимость ремонта (утратило актуальность в связи с массовым распространением мобильных устройств и диагностических программ).

Зависимость от электропитания и критически важное требование к постоянному наличию напряжения питания (у более современного варианта, контролируемого электроникой).

Подача бензина под давлением, что в случае ДТП повышает вероятность пожара. Поэтому в ранних системах в цепи бензонасоса был автоматический выключатель, срабатывающий при ударе, а в современный системах отключение бензонасоса при аварийных ситуациях осуществляет контроллер.