Зубчатые передачи: виды и сферы применения

Содержание:

- 2 Построение внешней скоростной характеристики

- Зубчатые передачи с двумя шестернями

- Ошибки при проектировании зубчатых колёс

- Реечная передача (кремальера)

- Оценка и применение

- Классификация механических передач

- Форма зуба

- Механические передачи

- Классификация

- Классификация

- Основные показатели для выбора механических передач

- Материал

- Достоинства и недостатки

- Ошибки при проектировании зубчатых колёс

- Цилиндрическая зубчатая передача

- Виды передачи движения

- Достоинства и недостатки

- Необходимые инструменты

- Червячная передача

- Основные геометрические параметры

- Мы молчали десять лет

- Модуль зубчатого колеса

- Основные параметры

2 Построение внешней скоростной характеристики

Cкоростная

характеристика двигателя представляет

собой зависимость эффективной мощности

и крутящего моментадвигателя при установившемся режиме

его работы от угловой скорости коленчатого

вала двигателяили частоты его вращения.

Для

заполнения «таблицы 2.1 — Данные для

построения графиков внешней скоростной

характеристики двигателя и оценки

тягово-скоростной свойств автомобиля»

будем использовать следующие формулы:

Для

нахождения стендовой мощности:

где

a,b,c

взяты из пункта 1.5 .

Для

нахождения мощности двигателя при его

эксплуатации:

где

Для

нахождения стендового момента:

Для

нахождения момента двигателя при его

эксплуатации:

Для каждой

из передач определяем коэффициент

учета вращающичся масс автомобиля:

Где для одиночных автомобилей при их

номинальной нагрузке можно считать,

что

Для нахождения

скорости автомобиля:

Для нахождения

окружной силы на ведущих колёсах:

Для нахождения

коэффициента сопротивления качению:

Где коэффициент сопротивления качению

при движении автомобиля с малой скоростью

принимаем

.

Для нахождения

силы сопротивления качению:

Для нахождения

силы сопротивления воздуха движению

автомобиля:

Где

берём из пункта 1.4 .

Для нахождения

динамической характеристики автомобиля:

Для нахождения

прямолинейного ускорения автомобиля:

Результаты

расчета сведены в таблицу 2.1.

Таблицы

2.1 — Данные для построения графиков

внешней скоростной характеристики

двигателя и оценки тягово-скоростной

свойств автомобиля.

|

Параметры |

Частота |

||||||||||

|

Обозна-чение |

Параметр |

600 |

1300 |

2000 |

2823,53 |

3400 |

4100 |

4800 |

5136 |

||

|

ne\np |

— |

0,13 |

0,27 |

0,42 |

0,59 |

0,71 |

0,85 |

1,00 |

1,07 |

||

|

pe |

кВт |

10,73 |

28,34 |

48,50 |

71,33 |

84,20 |

93,60 |

93,27 |

88,76 |

||

|

pe |

кВт |

10,19 |

26,92 |

46,07 |

67,76 |

79,99 |

88,92 |

88,61 |

84,32 |

||

|

M |

Нм |

170,79 |

208,17 |

231,58 |

241,25 |

236,51 |

218,03 |

185,58 |

165,04 |

||

|

M |

Нм |

162,25 |

197,76 |

220,00 |

229,19 |

224,69 |

207,13 |

176,30 |

156,79 |

||

|

Передача |

U1=2.95 |

Va |

6,06 |

13,13 |

20,19 |

28,51 |

34,33 |

41,40 |

48,47 |

51,86 |

|

|

Fk |

5573,4 |

6793,3 |

7557,4 |

7872,8 |

7718,3 |

7115,0 |

6056,0 |

5385,8 |

|||

|

f |

— |

0,0070 |

0,0070 |

0,0071 |

0,0072 |

0,0073 |

0,0074 |

0,0076 |

0,0077 |

||

|

Ff |

123,3 |

123,9 |

125,0 |

126,7 |

128,4 |

130,7 |

133,6 |

135,1 |

|||

|

Fв |

1,4 |

6,6 |

15,7 |

31,4 |

45,5 |

66,1 |

90,6 |

103,8 |

|||

|

D |

— |

0,3167 |

0,3858 |

0,4287 |

0,4457 |

0,4361 |

0,4007 |

0,3391 |

0,3002 |

||

|

ax |

2,19 |

2,68 |

2,98 |

3,10 |

3,03 |

2,78 |

2,34 |

2,07 |

|||

|

Передача |

U2=2.06, |

Va |

8,68 |

18,80 |

28,92 |

40,83 |

49,16 |

59,28 |

69,40 |

74,26 |

|

|

Fk |

3892,0 |

4743,8 |

5277,4 |

5497,6 |

5389,7 |

4968,5 |

4228,9 |

3760,9 |

|||

|

f |

— |

0,0070 |

0,0071 |

0,0072 |

0,0074 |

0,0076 |

0,0079 |

0,0082 |

0,0084 |

||

|

Ff |

123,5 |

124,7 |

126,9 |

130,5 |

133,9 |

138,7 |

144,5 |

147,6 |

|||

|

Fв |

2,9 |

13,6 |

32,3 |

64,3 |

93,2 |

135,6 |

185,8 |

212,8 |

|||

|

D |

— |

0,2211 |

0,2689 |

0,2981 |

0,3088 |

0,3011 |

0,2747 |

0,2298 |

0,2017 |

||

|

ax |

1,74 |

2,12 |

2,36 |

2,44 |

2,38 |

2,16 |

1,80 |

1,57 |

|||

|

Передача |

U3=1.43, |

Va |

12,50 |

27,08 |

41,66 |

58,81 |

70,82 |

85,40 |

99,98 |

106,98 |

|

|

Fk |

2701,7 |

3293,0 |

3663,4 |

3816,3 |

3741,4 |

3449,0 |

2935,6 |

2610,7 |

|||

|

f |

— |

0,0070 |

0,0072 |

0,0074 |

0,0079 |

0,0083 |

0,0088 |

0,0095 |

0,0099 |

||

|

Ff |

124 |

126 |

131 |

138 |

145 |

155 |

167 |

174 |

|||

|

Fв |

6,0 |

28,3 |

67,0 |

133,4 |

193,5 |

281,4 |

385,7 |

441,5 |

|||

|

D |

— |

0,2 |

0,2 |

0,2 |

0,2 |

0,2 |

0,2 |

0,1 |

0,1 |

||

|

ax |

1,28 |

1,56 |

1,72 |

1,76 |

1,69 |

1,50 |

1,18 |

0,99 |

|||

|

Передача |

U4=1,δ4=1.08 |

Va |

17,87 |

38,72 |

59,57 |

84,10 |

101,27 |

122,12 |

142,97 |

152,98 |

|

|

Fk |

1889,3 |

2302,8 |

2561,8 |

2668,8 |

2616,4 |

2411,9 |

2052,9 |

1825,7 |

|||

|

f |

— |

0,0071 |

0,0074 |

0,0079 |

0,0088 |

0,0096 |

0,0108 |

0,0122 |

0,0129 |

||

|

Ff |

124,6 |

129,8 |

138,9 |

154,5 |

168,6 |

189,3 |

213,8 |

226,9 |

|||

|

Fв |

12,3 |

57,8 |

136,9 |

272,9 |

395,7 |

575,4 |

788,6 |

902,9 |

|||

|

D |

— |

0,1067 |

0,1276 |

0,1378 |

0,1362 |

0,1262 |

0,1044 |

0,0719 |

0,0525 |

||

|

ax |

0,90 |

1,09 |

1,18 |

1,16 |

1,06 |

0,85 |

0,54 |

0,36 |

|||

|

Передача |

U5=0.9,δ5=1.0724 |

Va |

19,86 |

43,02 |

66,19 |

93,45 |

112,52 |

135,69 |

158,86 |

169,98 |

|

|

Fk |

1700,4 |

2072,5 |

2305,6 |

2401,9 |

2354,7 |

2170,7 |

1847,6 |

1643,1 |

|||

|

f |

— |

0,0071 |

0,0075 |

0,0081 |

0,0092 |

0,0102 |

0,0116 |

0,0134 |

0,0143 |

||

|

Ff |

124,9 |

131,4 |

142,6 |

161,9 |

179,3 |

204,8 |

235,0 |

251,2 |

|||

|

Fв |

15,2 |

71,4 |

169,0 |

336,9 |

488,5 |

710,3 |

973,6 |

1114,7 |

|||

|

D |

— |

0,0958 |

0,1137 |

0,1215 |

0,1174 |

0,1061 |

0,0830 |

0,0497 |

0,0300 |

||

|

ax |

0,81 |

0,97 |

1,04 |

0,99 |

0,88 |

0,65 |

0,33 |

0,14 |

Зубчатые передачи с двумя шестернями

В простейшем примере зубчатой передачи две шестерни. «Входная шестерня» (также известная как ведущая шестерня) передает мощность на «ведомую шестерню» (также известную как ведомая шестерня). Входная шестерня обычно подключается к источнику питания, например к двигателю или двигателю. В таком примере выходной крутящий момент и скорость вращения выходной (ведомой) шестерни зависят от соотношения размеров двух шестерен.

Формула

Зубья на шестернях сконструированы таким образом, чтобы шестерни могли плавно катиться друг по другу (без проскальзывания и заедания). Чтобы две шестерни могли плавно катиться друг по другу, они должны быть спроектированы так, чтобы скорость в точке соприкосновения двух делительных кругов (обозначенных буквой v ) была одинаковой для каждой шестерни.

Математически, если входная шестерня G A имеет радиус r A и угловую скорость и входит в зацепление с выходной шестерней G B с радиусом r B и угловой скоростью , то:

ωА{\ displaystyle \ omega _ {A} \!}ωB{\ displaystyle \ omega _ {B} \!}

- vзнак равнорАωАзнак равнорBωB,{\ displaystyle v = r_ {A} \ omega _ {A} = r_ {B} \ omega _ {B}, \!}

Число зубцов на шестерне пропорционально радиусу его делительной окружности, что означает, что отношения угловых скоростей шестерен, радиусов и числа зубьев равны. Где N A — количество зубьев входной шестерни, а N B — количество зубьев выходной шестерни, формируется следующее уравнение:

- ωАωBзнак равнорBрАзнак равноNBNА.{\ displaystyle {\ frac {\ omega _ {A}} {\ omega _ {B}}} = {\ frac {r_ {B}} {r_ {A}}} = {\ frac {N_ {B}} {N_ {A}}}.}

Это показывает, что простая зубчатая передача с двумя передачами имеет передаточное число R, определяемое следующим образом:

- рзнак равноωАωBзнак равноNBNА.{\ displaystyle R = {\ frac {\ omega _ {A}} {\ omega _ {B}}} = {\ frac {N_ {B}} {N_ {A}}}.}

Это уравнение показывает , что , если число зубов на ведомой шестерне G B больше , чем число зубцов на входной шестерне G A , то вход шестерня G должна вращаться быстрее , чем выходная шестерня G B .

Ошибки при проектировании зубчатых колёс

Зуб, подрезанный у основания

Подрезание зуба

Подрезание зуба

Согласно свойствам эвольвентного зацепления, прямолинейная часть исходного производящего контура зубчатой рейки и эвольвентная часть профиля зуба нарезаемого колеса касаются только на линии станочного зацепления. За пределами этой линии исходный производящий контур пересекает эвольвентный профиль зуба колеса, что приводит к подрезанию зуба у основания, а впадина между зубьями нарезаемого колеса получается более широкой. Подрезание уменьшает эвольвентную часть профиля зуба (что приводит к сокращению продолжительности зацепления каждой пары зубьев проектируемой передачи) и ослабляет зуб в его опасном сечении. Поэтому подрезание недопустимо. Чтобы подрезания не происходило, на конструкцию колеса накладываются геометрические ограничения, из которых определяется минимальное число зубьев, при котором они не будут подрезаны. Для стандартного инструмента это число равняется 17. Также подрезания можно избежать, применив способ изготовления зубчатых колёс, отличный от способа обкатки. Однако и в этом случае условия минимального числа зубьев нужно обязательно соблюдать, иначе впадины между зубьями меньшего колеса получатся столь тесными, что зубьям большего колеса изготовленной передачи будет недостаточно места для их движения и передача заклинится.

Заострение зуба

Для уменьшения габаритных размеров зубчатых передач колёса следует проектировать с малым числом зубьев. Поэтому при числе зубьев меньше 17, чтобы не происходило подрезания, колёса должны быть изготовлены со смещением инструмента — увеличением расстояния между инструментом и заготовкой (коррегированные зубчатые колеса).

Заострение зуба

Компьютерная модель зубчатой передачи (см. нанотехнологии)

При увеличении смещения инструмента толщина зуба будет уменьшаться. Это приводит к заострению зубьев. Опасность заострения особенно велика у колёс с малым числом зубьев (менее 17). Для предотвращения скалывания вершины заострённого зуба смещение инструмента ограничивают сверху.

Реечная передача (кремальера)

Реечная передача (кремальера)

Система Романа Абта), применяется в зубчатой железной дороге

Реечная передача (кремальера) применяется в тех случаях, когда необходимо преобразовать вращательное движение в поступательное и обратно. Состоит из обычной прямозубой шестерни и зубчатой планки (рейки). Работа такого механизма показана на рисунке.

Зубчатая рейка представляет собой часть колеса с бесконечным радиусом делительной окружности. Поэтому делительная окружность, а также окружности вершин и впадин превращаются в параллельные прямые линии. Эвольвентный профиль рейки также принимает прямолинейное очертание. Такое свойство эвольвенты оказалось наиболее ценным при изготовлении зубчатых колёс.

Также реечная передача применяется в зубчатой железной

дороге.

Цевочная передача

Коронная шестерня

Оценка и применение

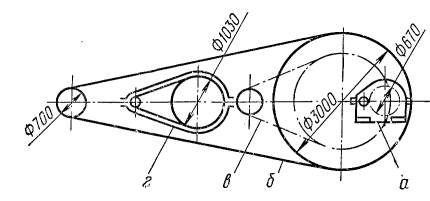

Основные

преимущества зубчатых передач: а) высокая

нагрузочная способностьи, как

следствие, малые габариты (рис.6.2, где а

– зубчатая, б – ременная, в – клиноременная,

г – цепная передачи с одинаковыми

характеристиками);

б) большая

долговечность и надежность работы(большинство зубчатых передач

|

Рис.6.2 |

имеет в) высокий г) постоянство д) возможность |

широком

диапазоне скоростей(до 150 м/с),мощностей(до десятков тысяч кВт) ипередаточных

отношений(до нескольких сот).

Среди

недостатков зубчатых передач можно

отметить повышенные требования к

точности изготовления, шум при больших

скоростях, высокую жесткость, не

позволяющую компенсировать динамические

нагрузки.

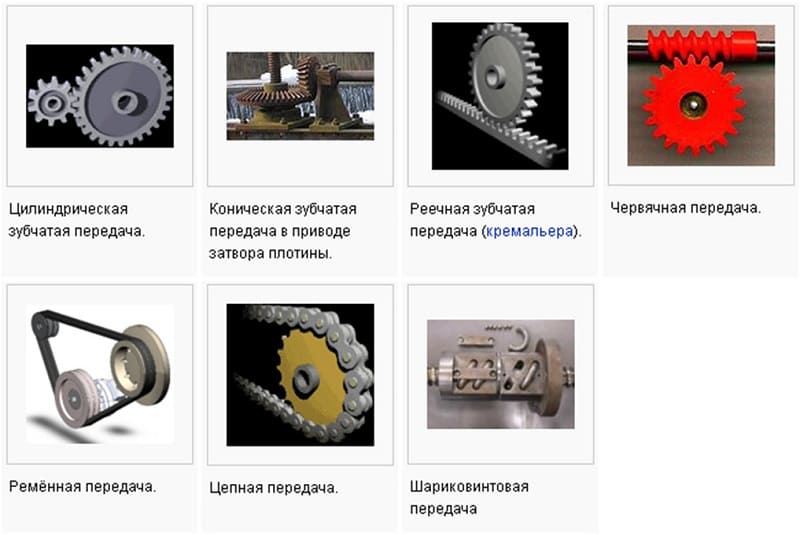

Классификация механических передач

Машиностроителями принято несколько классификаций в зависимости от классифицирующего фактора.

По принципу действия различают следующие виды механических передач:

- зацеплением;

- трением качения;

- гибкими звеньями.

По направлению изменения числа оборотов выделяют редукторы (снижение) и мультипликаторы (повышение). Каждый из них соответственно изменяет и крутящий момент (в обратную сторону).

По числу потребителей передаваемой энергии вращения вид может быть:

- однопотоковый;

- многопотоковый.

Классификация механических передач

По числу этапов преобразования – одноступенчатые и многоступенчатые.

По признаку преобразования видов движения выделяют такие типы механических передач, как

- Вращательно-поступательные. Червячные, реечные и винтовые.

- Вращательно-качательные. Рычажные пары.

- Поступательно-вращательные. Кривошипно-шатунные широко применяются в двигателях внутреннего сгорания и паровых машинах.

Для обеспечения движения по сложным заданным траекториям используют системы рычагов, кулачков и клапанов.

Форма зуба

Зацепления различаются по профилю и типу зубьев . По форме зуба различают эвольвентные, круговые и циклоидальные зацепления. Наиболее часто используемыми являются эвольвентные зацепления. Они имеют технологическое превосходство. Нарезка зубьев может производиться простым реечным инструментом. Эти зацепления характеризуются постоянным передаточным отношением, не зависящим от смещения межцентрового расстояния. Но при больших мощностях проявляются недостатки, связанные с небольшим пятном контакта в двух выпуклых поверхностях зубьев. Это может приводить к поверхностным разрушениям и выкрашиванию материала поверхностей.

В круговых зацеплениях выпуклые зубья шестерни сцепляются с вогнутыми колесами и пятно контакта значительно увеличивается. Недостатком этих передач является то, что появляется трение в колёсных парах. Виды зубчатых колёс:

Прямозубые колёсные пары имеют наибольшее распространение. Их легко проектировать, изготавливать и эксплуатировать .

Это интересно: Выпрямитель, схема диодного моста — рассказываем главное

Механические передачи

Механические передачи служит для того, чтобы передать вращение от ведущего вала к ведомому, от места генерации механической энергии (обычно — двигатель того или иного типа) к месту ее потребления или преобразования.

По методу передачи механической энергии среди передач различают следующие виды:

- зубчатые;

- винтовые;

- гибкие.

- фрикционные.

Виды механических передач

Зубчатые передающие механизмы, в свою очередь, подразделяются на такие виды, как:

- цилиндрические;

- конические;

- профиль Новикова.

По соотношению скорости вращения ведущего и ведомого валов различают редукторы (снижающие обороты) и мультипликаторы (увеличивающие обороты). Современная механическая коробка передач для автомобиля объединяет в себе оба вида, являясь одновременно и редуктором, и мультипликатором.

Классификация

Основная классификация цепных передач проводится по признаку использованной цепи. Выделяют:

- Роликовые. Контакт звена и шестерни осуществляется посредством ролика, одновременно скрепляющего звенья.

- Втулочные. Контакт идет посредством втулки, вращающейся вокруг ролика. Такое решение повышает ресурс цепного привода, но одновременно растут его вес и себестоимость.

- Зубчатые. Набираются из шарнирно сочлененных пластин, на внутренней стороне которых имеются профилированные впадины под зубья.

Кроме того, по числу насаженных на вал зубчатых колес и, соответственно, числу параллельных рядов в одном звене, различают такие виды, как:

- однорядные;

- двухрядные;

- многорядные.

Увеличение числа шестерен используется для повышения мощности либо для уменьшения габаритов изделия.

Классификация

Движение точки соприкосновения зубьев с эвольвентным профилем

Реечная передача

Червячная передача с четырёхзаходным червяком

Гипоидная зубчатая передача

- По форме профиля зубьев:

- эвольвентные;

- круговые (передача Новикова);

- Циклоидальные;

- Эксцентриково-циклоидальные.

- По типу зубьев:

- прямозубые;

- косозубые;

- шевронные;

- криволинейные;

- По взаимному расположению осей валов:

- с параллельными осями;

- с пересекающимися осями;

- с перекрещивающимися осями.

- По форме аксоидных (начальных) поверхностей зубчатых колёс:

- цилиндрические;

- конические;

- гиперболоидные;

- По окружной скорости колёс:

- тихоходные до 3 м/с;

- среднескоростные от 3 до 15 м/с;

- быстроходные от 15 м/с.

- По степени защищенности:

- открытые;

- закрытые.

- По относительному вращению колёс и расположению зубьев:

- внутреннее зацепление (вращение колёс в одном направлении);

- внешнее зацепление (вращение колёс в противоположном направлении).

Реечная передача — один из видов цилиндрической зубчатой передачи, радиус делительной окружности рейки равен бесконечности. Применяется для преобразования вращательного движения в поступательное, и наоборот. См. также: кремальера.

Винтовые, червячные, гипоидные и спироидные передачи формально относятся к гиперболоидным (зубчато-винтовым) передачам. Зубья этих передач скользят относительно друг друга при вращении.

Основные показатели для выбора механических передач

Выбор типа передачи — сложная конструкторская задача. Нужно подобрать вид и спроектировать механизм, наиболее полно удовлетворяющий техническим требованиям, сформулированным для данного узла.

При выборе конструктор сопоставляет следующие основные факторы:

- опыт предшествующих аналогичных конструкций;

- мощность и момент на валу ;

- число оборотов на входе и на выходе;

- требуемый К.П.Д.;

- массогабаритные характеристики;

- доступность регулировок;

- плановый эксплуатационный ресурс;

- себестоимость производства;

- стоимость обслуживания.

При высоких передаваемых мощностях обычно выбирают многопоточный зубчатый вид. При необходимости регулировки числа оборотов в широком диапазоне разумно будет выбрать клиноременной вариатор. Конечное решение остается за конструктором.

Материал

Зубчатые передачи должны обладать надежностью в роботе при разных скоростях и нагрузках, прочностью зубьев, их износостойкостью и способностью противостоять заеданию. В качестве основного материала для колесных пар выступает сталь. Она может подвергаться термообработке или иметь в своем составе легирующие добавки и примеси. Как материал для тихоходных механизмов, имеющих большие габариты и открытый тип конструкции, может выступать чугун.

Для предотвращения заедания парные колеса изготавливают из различного по крепости материала. Если для колеса и шестерни используется высокоуглеродистая сталь, то используют различную степень их термообработки. Также применяется бронза, латунь, капролон, текстолит, пластики и формальдегиды.

Достоинства и недостатки

Применение данной кинематической схемы наглядно показало наличие преимуществ.

К положительным моментам можно отнести:

- способность изменять направление передаваемого движения;

- широкая область применения;

- эффективно реализована передача, преобразование, увеличение мощности вращательного движения между осями передачи расположенными под углом друг к другу;

- достаточно широкий диапазон задания углов передачи крутящего момента от ведущего элемента к ведомому;

- широкая вариативность при компоновке разрабатываемых зубчатых и комбинированных систем;

- высокие нагрузочные характеристики (данные устройства способны передавать мощность величиной до 5000 кВт);

- эксплуатация и обслуживание не вызывает трудностей;

- удаётся получить высокий КПД.

К недостаткам специалисты причисляют:

- нагрузочная способность ниже, чем у цилиндрических конструкций (в среднем она на 20 процентов ниже);

- невысокая несущая способность (этот показатель ниже на 15 процентов);

- сложность и трудоёмкость в изготовлении колёс с заданными параметрами зубьев (количеством, величиной, углом наклона);

- повышенные требования к точности нарезания зубьев;

- возникновение повышенных осевых и изгибных нагрузок на все валы (особенно этот эффект наблюдается между валами, расположенными консольно);

- необходимость регулировки процесса передачи вращения;

- обладают большей массой, чем другие зубчатые передачи;

- высокие затраты на производство и обслуживание;

- возникают трудно разрешимые проблемы при проектировании и изготовлении систем с изменяемым передаточным числом;

- повышенная общая жёсткость конструкции.

Ошибки при проектировании зубчатых колёс

Зуб, подрезанный у основания

Подрезание зуба

Подрезание зуба

Согласно свойствам эвольвентного зацепления, прямолинейная часть исходного производящего контура зубчатой рейки и эвольвентная часть профиля зуба нарезаемого колеса касаются только на линии станочного зацепления. За пределами этой линии исходный производящий контур пересекает эвольвентный профиль зуба колеса, что приводит к подрезанию зуба у основания, а впадина между зубьями нарезаемого колеса получается более широкой. Подрезание уменьшает эвольвентную часть профиля зуба (что приводит к сокращению продолжительности зацепления каждой пары зубьев проектируемой передачи) и ослабляет зуб в его опасном сечении. Поэтому подрезание недопустимо. Чтобы подрезания не происходило, на конструкцию колеса накладываются геометрические ограничения, из которых определяется минимальное число зубьев, при котором они не будут подрезаны. Для стандартного инструмента это число равняется 17. Также подрезания можно избежать, применив способ изготовления зубчатых колёс, отличный от способа обкатки. Однако и в этом случае условия минимального числа зубьев нужно обязательно соблюдать, иначе впадины между зубьями меньшего колеса получатся столь тесными, что зубьям большего колеса изготовленной передачи будет недостаточно места для их движения и передача заклинится.

Заострение зуба

Для уменьшения габаритных размеров зубчатых передач колёса следует проектировать с малым числом зубьев. Поэтому при числе зубьев меньше 17, чтобы не происходило подрезания, колёса должны быть изготовлены со смещением инструмента — увеличением расстояния между инструментом и заготовкой (коррегированные зубчатые колеса).

Заострение зуба

Компьютерная модель зубчатой передачи (см. нанотехнологии)

При увеличении смещения инструмента толщина зуба будет уменьшаться. Это приводит к заострению зубьев. Опасность заострения особенно велика у колёс с малым числом зубьев (менее 17). Для предотвращения скалывания вершины заострённого зуба смещение инструмента ограничивают сверху.

Цилиндрическая зубчатая передача

Цилиндрические зубчатые передачи компактны и обладают важным свойством: они сообщают равномерное вращение ведомому колесу при равномерном вращении ведущего колеса.

Цилиндрические зубчатые передачи предназначены для передачи вращения и крутящего момента между двумя параллельно расположенными валами. Цилиндрические передачи бывают прямозубые, косозубые и шевронные с внешним, и внутренним зацеплением. К цилиндрическим относятся и реечные передачи.

Цилиндрические зубчатые передачи предназначаются для передачи равномерного вращательного движения. Для скорости получаем уравнение v dS / dta, где а — постоянная величина. Если ускорение j равно нулю, то динамические нагрузки отсутствуют. В действительности в силу неизбежных погрешностей зацепления появляются значительные динамические силы, которые нередко во много раз превышают полезную нагрузку.

Цилиндрические зубчатые передачи предназначаются для передачи равномерного вращательного движения.

Цилиндрические зубчатые передачи применяют главным образом для передачи больших мош ностей; это не исключает применение цилиндрических передач и для средни а также малых мош ностей. Конические зубчатые передачи ( как и червячные передачи) применяют для средних и малых мош ностей.

Простейшая цилиндрическая зубчатая передача с внешним зацеплением показана на рис. 1.5. Механизм преобразует вращательное движение одного колеса / во вращательное движение другого колеса 2 с другой частотой вращения и моментом. Передачи с внешним зубчатым зацеплением передают вращение с изменением направления вращения.

Цилиндрические зубчатые передачи наружного зацепления могут быть изготовлены методом обкатки и методом одиночного деления на зубофрезерных, зубострогальных или зубодолбежных станках.

Цилиндрические зубчатые передачи наружного и внутреннего зацепления эвольвентного профиля бывают: прямозубые, косозубые со спиральными зубьями ( геликоидальные), одинарные, блочные, шевронные, многорядные косозубые и многорядные шевронные. Конические зубчатые колеса эвольвентного профиля бывают: прямозубые, косозубые, с криволинейными зубьями, шевронные.

Дана цилиндрическая зубчатая передача: а 450 мм, степень точности 7 по всем нормам точности, вид сопряжения С.

Через цилиндрические зубчатые передачи приводится во вращение главный распределительный вал 22 ( см. рис. 4.25, а), от которого вращение передается кулачкам привода механизмов поворота и переноса заготовок и выталкивателя 16 из матриц. Такое крепление обеспечивает прижим ножа к торцу отрезной матрицы по мере возрастания усилия отрезки.

Различают цилиндрические зубчатые передачи с внешним и внутренним зацеплением. Цилиндрические передачи внутреннего зацепления могут быть прямозубыми и косозубыми. Их широко применяют в самолетах, трансмиссиях легковых автомобилей, сложных планетарных механизмах, в основном там, где межосевые расстояния невелики.

Для цилиндрических зубчатых передач установлено шесть ( пять для т 1 мм) классов отклонений межосевого расстояния, обозначаемых в порядке убывания точности цифрами от I ( И) до VI.

Вал цилиндрической зубчатой передачи ( редуктора) получает от электродвигателя мощность N — 3S л. с. при угловой скорости п735 об / мин.

Сборка цилиндрических зубчатых передач включает установку и закрепление колес на валу, установку валов с колесами в корпусе, проверку и регулирование зацепления.

Для цилиндрических зубчатых передач минимально допустимые зазоры в зацеплении определяются технологическими допусками и возможными изменениями размеров зубьев при их нагреве.

Виды передачи движения

Двигатель, генерирующий энергию, и конечный агрегат, ее потребляющий, часто отличаются по таким характеристикам, как скорость вращения, мощность, угол приложения усилия. Кроме того, один источник вращательной энергии может служить для приведения в действие сразу нескольких различных узлов или агрегатов. Чтобы обеспечить доставку крутящего момента в таких условиях, необходимы промежуточные модули, которые бы передавали это усилие с минимальными потерями.

Если в результате такой раздачи или преобразования обороты ведущего вала становятся больше, чем у ведомого, то принято говорить о понижающей передаче. В этом случае потеря скорости компенсируется увеличением нагрузки на ведомой оси и приростом мощности потребляющего узла. В случае, когда в конечном итоге наблюдается увеличение количества оборотов, такая передача будет повышающей. Соответственно, это будет сопровождаться снижением усилия на ведомом валу.

Достоинства и недостатки

Рассматриваемое устройство характеризуется довольно большим количеством достоинств и недостатков, которые во многом определяют область применения. К преимуществам отнесем следующие моменты:

- Длительный эксплуатационный срок и высокая надежность. Применение стали в качестве основного материала при изготовлении механизма определяет то, что оно может прослужить в течение длительного периода. Поверхность зуба дополнительно закаливается для снижения степени износа.

- При правильном и своевременном обслуживании эксплуатационный срок существенно увеличивается. Примером можно назвать применение смазывающего масла, его подачу в зону контакта.

- Устройство характеризуется небольшими размерами. За счет этого повышается КПД зубчатой передачи.

- Передача может применяться для изменения скорости в достаточно большом диапазоне.

- При правильном выборе колес можно исключить вероятность воздействия на поверхность чрезмерной нагрузки.

Коэффициент КПД может варьировать в достаточно большом диапазоне, зачастую он ниже 70%.

Недостатков у зубчатой передачи также довольно много. Основными можно назвать следующие моменты:

- При высокой скорости вращения появляется сильный шум, который может создавать массу дискомфорта.

- Устройство не может быстро реагировать на изменение нагрузок.

- Основные элементы дороги в изготовлении, получить их можно только при применении специального оборудования.

В заключение отметим, что привод угловой зубчатой передачей зачастую является незаменимым устройством. В большинстве случаев основные элементы зубчатой передачи изготавливаются в зависимости от того, какое устройство нужно получить. Большая доля производственной деятельности машиностроительных заводов связана с непосредственным производством зубчатых колес различного типа.

Необходимые инструменты

Для проведения рассматриваемой процедуры требуется специальный режущий инструмент, которые позволяет проводить снятие требуемого количества материала. Довольно большое распространение получили следующие:

- Если изготовление зубчатых колес проводится при применении технологии обкатки, то требуется эвольвентное зубчатое колесо, изготавливаемое при применении твердого и износостойкого материала.

- Нарезка зубьев методом копирования проводится червячной фрезой. Она характеризуется определенной геометрией, которая позволяет получить впадины с заданными параметрами.

Также может устанавливаться пальцевая модульная фреза, которая устанавливается в специальном фрезеровальном оборудовании. Можно приобрести модульные фрезы для нарезания зубчатых колес, изготавливаемые при применении износостойких материалов.

Червячная передача

Необходимость изменения вращательного движения под углом требует создания специального вида систем. К таким конструкциям относится червячная передача. Основной элемент такой передачи может быть цилиндрической формы, глобоидным, эвольвентным, архимедовым винтом. Это зависит от поверхности, на которой расположена резьба, и профиля резьбы.

В качестве параметров, используемых для расчёта передаточного числа подставляемых в выражение, используют существующее количество заходов червячного механизма. Обычно оно варьируется от одного до четырёх. Таблица передаточных отношений для червячной схемы позволяет рассчитать необходимое количество элементов зацепления. Приведенные в этой таблице данные, помогают правильно выбрать соединения для конкретного механизма.

Основными недостатками передачи являются:

- высокая температура нагрева элементов во время передачи вращения;

- наличие эффекта проскальзывания;

- затормаживание и заедание;

- низкий КПД;

- как следствие невысокую надёжность.

Основные геометрические параметры

Построение кинематической схемы, технические характеристики, способы обработки отдельных деталей этих механизмов задаются геометрической формой отдельных элементов. Основными геометрическими параметрами, которые рассчитываются при проектировании являются:

- углы делительных конусов (каждого колеса или шестерёнки);

- диаметры всех элементов (обоих валов, ведущих и ведомых шестерён);

- внешний окружной модуль шестерни;

- расстояние от вершины конуса до его образующей (называется делительное расстояние);

- расстояние между осей;

- радиальный зазор применяемых подшипников;

- делительный диаметр (он определяет величину зуба шестерёнки);

- диаметр углублений и верхней части зубьев.

Для удобства проведения расчетов и понимания механизма зацепления вводят три вида торцовых сечений. Это сечения во внешней, внутренней и средней части каждого зуба.

Уменьшение толщины зубьев по направлению к вершине приводит к созданию надежного зацепления во время движения. Угол наклона по направлению к вершине определяет параметры, задаваемые при обработке.

Под линией зубьев понимают пересечение двух прямых. Одна образована боковой поверхностью зуба, вторая является краем делительной конической поверхности.

Для улучшения эксплуатационных характеристик — повышения износостойкости, сопротивления при контакте, уменьшение заедания и лучшей передачи коническим зубчатым колёсам энергии вращения используют метод выравнивания коэффициентов удельного скольжения.

С этой целью колесо и шестерню стараются изготовить с одинаковыми параметрами смещения, но с разными знаками. Например, для шестерни задают параметр со знаком плюс, а для колеса со знаком минус.

Основные геометрические соотношения задаются на этапе разработки всего механизма конической передачи качество передачи. Геометрические параметры рассчитываются на основании известных соотношений.

Мы молчали десять лет

Сегодня мы начнем наш диалог цитатой Маркеса: «Иногда мы молчим не потому, что нам нечего сказать, а потому, что хотим сказать намного больше, чем кто-то сможет понять». Эта фраза точно объясняет причины нашего более чем десятилетнего молчания.

Тогда, в 2005- 2007 годах публичные выступления НТЦ «Редуктор» по неконкурентности передач Новикова были, «гласом вопиющего в пустыне». Промышленные предприятия и практики в своем большинстве молчали. Молчали, потому что еще не были готовы к дискуссии. В лучшем случае, они с любопытством наблюдали неравное сражение НТЦ «Редуктор» с российскими, как потом оказалось, «свадебными генералами» редукторной науки.

Сегодня, по прошествии 11 лет, редукторная ситуация совершенно иная. Сегодня в условиях 100% европеизации и китаизации российского редукторного рынка сложилась классическая революционная ситуация.

«Низы больше не хотят», (промышленные предприятия не хотят мириться с отставанием от зарубежных фирм),

«Верхи не могут», (т.е . прежние российские «генералы» редукторной науки не способны повести за собой практиков).

Поэтому, в новой ситуации НТЦ «Редуктор» вновь готов к диалогам и просветительской работе в среде промышленных практиков, которым сегодня, крайне важно применять самые конкурентноспособные зубчатые передачи и редукторы

Модуль зубчатого колеса

Универсальным понятием, позволяющим определить геометрические параметры деталей, выступает модуль зубчатой передачи. Его значение равно длине дуги в миллиметрах, приходящейся на один зуб колеса. Конкретное значение определяется по делительной окружности. Ее численно подбирают таким образом, что бы значение модуля совпадало с одним из общепринятых значений, найти которые можно в специальной литературе. В отечественной практике стандартные модули зубчатых колес нормированы в ГОСТ 9563-60. При проектировании шестерен обычно задаются значением этого параметра, а от него легко рассчитают все множество других. Исходными данными для определения требуемого модуля зубчатого колеса выступают расчеты прочности, призванные обеспечить требуемую мощность механической передачи.

Модуль зубчатого колеса связан с целым набором производных параметров. Используя несложные формулы расчета и значение необходимого числа зубьев, можно получить окружной шаг, диаметры верши и впадин, толщину зуба и ширину впадины по делительной окружности.

В зарубежной литературе аналогом отечественного модуля выступает питч. По своей сути это обратная к модулю зацепления величина, приведенная к дюймовой системе измерений. Аналогично для питчей разработаны специальные таблицы, содержащие нормированные значения параметра.

Основные параметры

Число зубьев шестерни — z1{\displaystyle z_{1}}

Число зубьев колеса — z2{\displaystyle z_{2}}

Модуль — m{\displaystyle m}

Угол наклона линии зуба — β{\displaystyle \beta } (β=∘{\displaystyle \beta =0^{\circ }} — для прямозубых колёс, β=8…20∘{\displaystyle \beta =8…20^{\circ }} — для косозубых колёс, β=25…30∘{\displaystyle \beta =25…30^{\circ }} — для шевронных колёс)

Передаточное отношение — i{\displaystyle i}

Реечные зубчатые передачи:

Число зубьев колеса — z{\displaystyle z}

Модуль — m{\displaystyle m}

Угол наклона линии зуба, рейки — β{\displaystyle \beta } (β=∘{\displaystyle \beta =0^{\circ }} — для прямозубых колёс, β=8…20∘{\displaystyle \beta =8…20^{\circ }} — для косозубых колёс, β=25…30∘{\displaystyle \beta =25…30^{\circ }} — для шевронных колёс)

Конические зубчатые передачи

Число зубьев шестерни — z1{\displaystyle z_{1}}

Число зубьев колеса — z2{\displaystyle z_{2}}

Внешний окружной модуль — me{\displaystyle m_{e}}

Передаточное число — i{\displaystyle i}

Червячные передачи:

Модуль — m{\displaystyle m}

Коэффициент диаметра червяка — q{\displaystyle q}

Число витков червяка — z1{\displaystyle z_{1}}

Вид червяка — (архимедов (ZA), эвольвентный (ZI), конволютный (ZN), шлифуемый конусным кругом (ZK), шлифуемый торовым кругом (ZT))

Передаточное отношение — i{\displaystyle i}